現代の技術分野において、マッフル炉は、極めて高温で均一かつ汚染のない熱を必要とするあらゆるプロセスにとって不可欠なツールです。その用途は、サンプルの灰分量を決定するような基礎的な実験室分析から、技術セラミックスの製造、金属の熱処理、3Dプリント部品の焼結といった高度な製造プロセスまで多岐にわたります。

マッフル炉の主な価値は、高温であることだけでなく、材料を直火や燃焼副生成物から隔離できる能力にあります。この「マッフル」設計により、熱がクリーンに伝達され、サンプルの化学的純度と構造的完全性が維持されます。

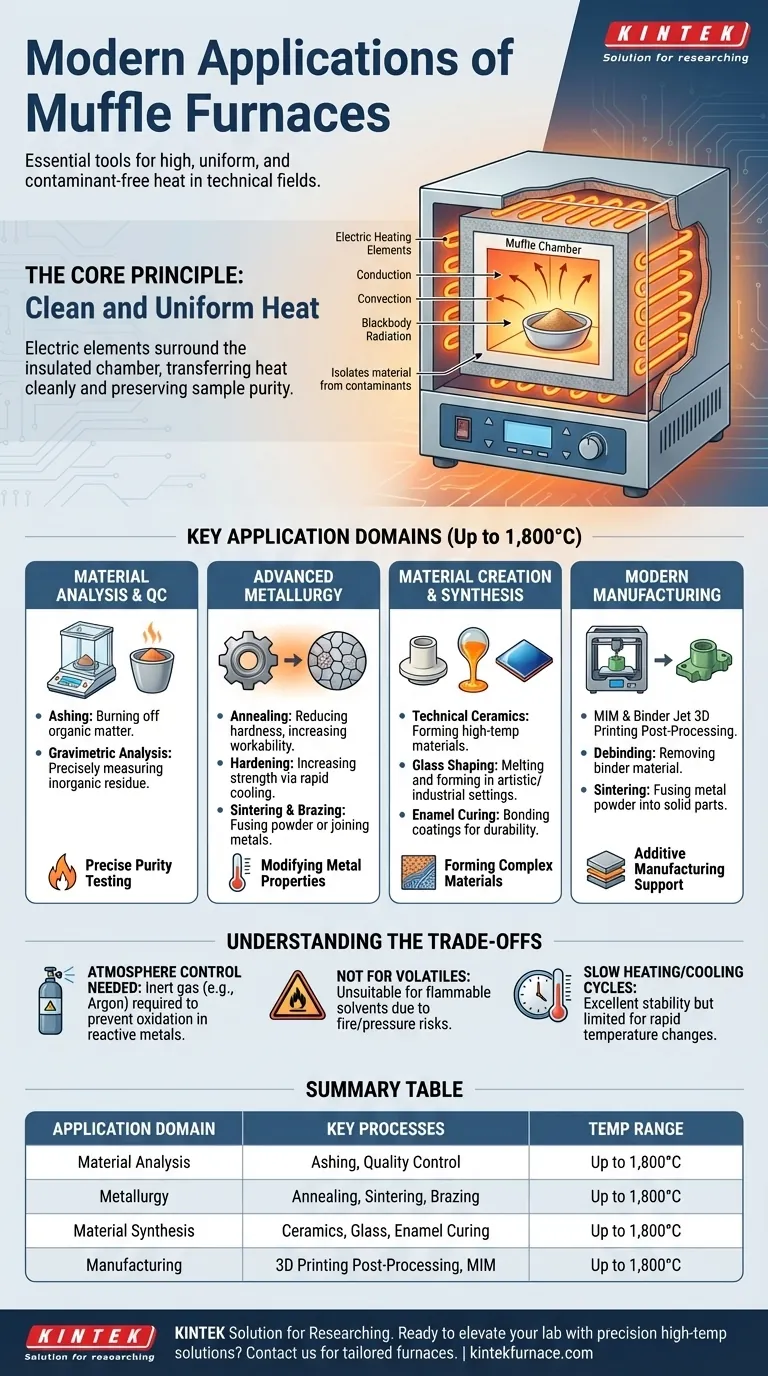

核心原理:クリーンで均一な熱

マッフル炉の際立った特徴は、加熱される材料を実際の加熱要素や炎から隔離する断熱されたチャンバーである「マッフル」そのものです。

燃焼から伝導へ

初期の炉は燃料を燃焼させていたため、煤やガスといった燃焼副生成物が導入され、ワークピースを汚染する可能性がありました。このため、デリケートな用途には不向きでした。

現代の電気マッフル炉は、この問題を完全に解決します。チャンバーの外側を取り囲む高抵抗の電熱線を使用し、伝導、対流、黒体放射の組み合わせにより、クリーンにエネルギーをサンプルに伝達します。

隔離が重要な理由

この隔離は、材料の純度が譲れないプロセスにとって極めて重要です。これにより、サンプルへのいかなる変化も熱のみの結果であり、外部汚染物質との化学反応によるものではないことが保証されます。これが分析化学と先端材料科学の両方におけるその使用の基盤となっています。

主要な応用分野

マッフル炉は、研究、開発、および産業生産において見られる多用途なツールです。その用途はいくつかの主要な分野に分類でき、一部は最大1,800°C(3,272°F)の温度に達することができます。

材料分析と品質管理

これは最も一般的な実験室での用途の一つです。炉は材料特性を試験するための安定した制御された環境を提供します。

主要なプロセスには灰化が含まれ、サンプルは高温で焼かれ、すべての有機物が燃焼されます。これにより、研究者は不燃性(無機)残留物の重量を正確に測定することができ、これは医薬品、化学、環境産業における多くの分析手順で重要なステップとなります。

高度な冶金と熱処理

冶金学では、熱は金属の物理的および化学的特性を変化させるために使用されます。マッフル炉は、これらの変態に必要な精度を提供します。

- アニーリング(焼鈍):金属(鋼など)やガラスを加熱し、ゆっくりと冷却して硬度と内部応力を低減し、加工しやすくします。

- 硬化:金属を臨界温度まで加熱し、その後急冷して硬度と強度を高めます。

- 焼結:粉末材料(金属またはセラミックス)を融点直下まで加熱し、粒子を融合させて固体の塊にするプロセスです。

- ろう付け:溶融したろう材を用いて2つの金属片を接合するプロセスです。

材料の作成と合成

マッフル炉は、形成に高温を必要とする材料の製造において中心的役割を果たします。

これには、技術セラミックスの作成、芸術的または産業的な場面でのガラスの溶解と成形、耐久性と外観のために金属基板へのエナメルコーティングの硬化などが含まれます。

現代の製造とプロトタイピング

アディティブマニュファクチャリングの台頭は、マッフル炉の新たな応用を生み出しました。

金属射出成形(MIM)やバインダージェット3Dプリンティングなどのプロセスでは、高分子バインダーによって結合された金属粉末から「グリーンパーツ」が形成されます。炉は2段階の後処理に使用されます。

- 脱脂(Debinding):部品を穏やかに加熱してバインダー材料を焼き払います。

- 焼結(Sintering):温度を大幅に上げて残りの金属粉末を緻密な固体金属部品に融合させます。

トレードオフの理解

強力である一方で、マッフル炉は特定の運用上の考慮事項を伴う特殊なツールです。

雰囲気制御の必要性

標準的なマッフル炉は空気の存在下で加熱するため、多くの金属は高温で酸化します。光輝焼鈍や反応性金属の焼結のようなデリケートな冶金作業では、制御された酸素フリーの雰囲気を作り出すために、炉は不活性ガス(アルゴンや窒素など)でパージできる能力を持っている必要があります。

すべての加熱作業には不向き

これらの炉は熱的に安定した材料用に設計されています。一般に、密閉されたチャンバー内で火災や圧力の危険を生じさせる可能性のある、大量の揮発性または可燃性溶剤を含むサンプルの処理には適していません。

加熱および冷却速度

マッフル炉は、その顕著な断熱性と熱容量により、優れた温度安定性を提供します。しかし、このため、その加熱および冷却サイクルは遅くなる傾向があります。これは、急速な温度変化を必要とする高スループットのアプリケーションにとっては限界となります。

目標に応じた適切な選択

適切な熱処理方法の選択は、使用する材料と望む結果に完全に依存します。

- 分析試験が主な焦点である場合:マッフル炉は、灰化、重量分析、無機物含有量の決定におけるその精度から標準的なものです。

- 金属特性の変更が主な焦点である場合:酸化させることなく焼鈍や焼結などのプロセスを行うには、雰囲気制御機能を備えたマッフル炉が必要です。

- 新しい材料や部品の作成が主な焦点である場合:高温マッフル炉は、セラミックスの焼結、ガラスの成形、3Dプリント部品の後処理に不可欠です。

究極的には、マッフル炉は、プロセスが絶対的な熱的精度と材料の純度を要求する場合の決定的なツールです。

概要表:

| 応用分野 | 主要プロセス | 温度範囲 |

|---|---|---|

| 材料分析 | 灰化、品質管理 | 最大1,800°C |

| 冶金 | 焼鈍、焼結、ろう付け | 最大1,800°C |

| 材料合成 | セラミックス、ガラス、エナメル硬化 | 最大1,800°C |

| 製造 | 3Dプリンティング後処理、MIM | 最大1,800°C |

精密な高温ソリューションで、研究室の能力を向上させる準備はできていますか? KINTEKは、優れた研究開発と自社製造に裏打ちされた、高度なマッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムを専門としています。当社の深いカスタマイズにより、材料分析、冶金、3Dプリンティングにおけるお客様固有の実験ニーズを、最大1,800°Cまでの汚染のない均一な加熱で満たします。当社のカスタマイズされた炉ソリューションがお客様の研究と生産をどのように推進できるかについて、今すぐお問い合わせください!

ビジュアルガイド