化学気相成長(CVD)の主要な種類は、その動作条件とエネルギー源によって定義されます。最も一般的な分類は、大気圧CVD(APCVD)、低圧CVD(LPCVD)、プラズマ強調CVD(PECVD)、有機金属CVD(MOCVD)であり、それぞれが特定の材料堆積の課題を解決するために設計されています。

CVDプロセスの選択は、「最良の」プロセスを見つけることではなく、基本的なトレードオフを理解することです。この決定は、堆積速度、膜の品質、処理温度、コストの間の慎重なバランスであり、最終的なアプリケーションの要件によって完全に決定されます。

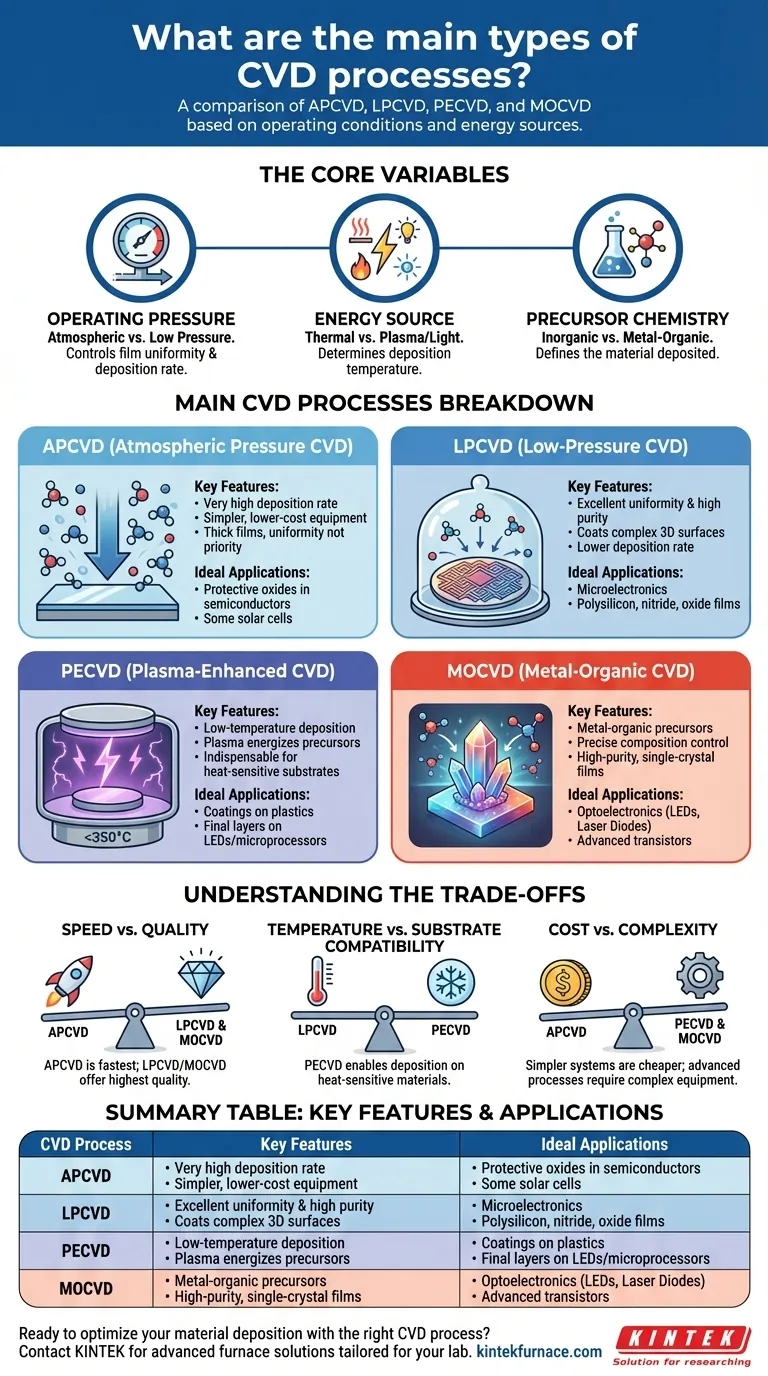

CVDプロセスを定義するコア変数

異なる種類のCVDを理解するためには、まず、膜の特性を制御するためにエンジニアが操作する3つのコア変数を把握する必要があります。これらの変数が異なる手法が存在する理由です。

動作圧力

反応チャンバー内の圧力は、前駆体ガスの分子の挙動に直接影響します。これは、膜の均一性と堆積速度を制御するための主要なレバーです。

大気圧下では、分子は頻繁に衝突し、気相での反応は速くなりますが、基板上での均一性は低くなる可能性があります。低圧下では、分子は衝突する前に長く移動するため、堆積速度は低下しますが、基板表面全体にわたる膜の均一性と純度が劇的に向上します。

エネルギー源

化学反応を開始するにはエネルギーが必要です。CVDでは、このエネルギーはいくつかの形で供給され、エネルギー源の選択は、必要な堆積温度を決定する上で最も重要な要素となります。

熱エネルギーは最も伝統的な光源であり、熱を使用して前駆体ガスを分解します。しかし、プラズマを使用して、はるかに低い全体温度で高反応性のイオンやラジカルを生成することもでき、熱に敏感な材料への堆積を可能にします。レーザーやランプからの光も、光支援CVDで使用されることがあります。

前駆体化学

CVDの「C」は「化学」を意味し、前駆体化学物質の選択は根本的です。これらは、堆積したい原子を含む気体分子です。

ほとんどのプロセスでは、無機前駆体(シリコンを堆積するためのシラン、SiH₄など)が使用されます。しかし、有機金属CVD(MOCVD)として知られるCVDの主要なサブクラスは、特定の高性能化合物半導体の作成に不可欠な有機金属前駆体の使用によって特に関連付けられています。

主要なCVDプロセスの内訳

コア変数が理解できれば、CVDの主要な種類は、それぞれが異なる結果のために最適化された、これらのパラメータの特定の組み合わせにすぎません。

APCVD(大気圧CVD)

APCVDは標準の大気圧下で動作します。その主な利点は、非常に高い堆積速度と、よりシンプルで低コストの装置であり、完璧な均一性が最優先事項ではない厚い膜に最適です。

半導体製造における保護酸化膜の堆積や、一部のタイプの太陽電池の製造に一般的に使用されます。

LPCVD(低圧CVD)

LPCVDは減圧下で動作します。これにより、不要な気相反応が大幅に減少し、前駆体が複雑な三次元表面を優れた均一性と高い純度でコーティングできるようになります。

この品質は、堆積速度の低下という代償を伴います。LPCVDは、集積回路に不可欠な高品質の多結晶シリコン、窒化物、酸化膜を作成するために、半導体業界で主要な役割を果たしています。

PECVD(プラズマ強調CVD)

PECVDは電場を使用してプラズマを生成し、前駆体ガスを活性化させます。主な利点は、LPCVDなどの熱的方法よりもはるかに低い温度(例:< 350°C)で堆積を発生させることができることです。これにより、プラスチックなどの熱に弱い基板上、またはLEDやマイクロプロセッサのような複雑なデバイスの最終層への膜堆積に不可欠です。

MOCVD(有機金属CVD)

MOCVDは、有機金属化合物前駆体の使用によって定義されます。このプロセスは膜組成を非常に正確に制御でき、高純度の単結晶膜の成長を可能にします。

これは、高輝度LED、レーザーダイオード、モバイル通信に使用される先進的なトランジスタなど、高性能オプトエレクトロニクスの製造における主要な技術です。

トレードオフの理解

すべての側面で優れている単一のCVDプロセスはありません。選択は常に競合する要件のバランスを取る問題です。

速度 vs. 品質

膜の成長速度と構造品質の間には固有のトレードオフがあります。APCVDは最高の速度を提供しますが、通常、適合性と均一性は低くなります。LPCVDとMOCVDは最高の品質と純度を提供しますが、堆積速度は大幅に遅くなります。

温度 vs. 基板適合性

処理温度は厳格な制約です。LPCVDのような熱プロセスは高温を必要とし、特定の基板や以前に製造されたデバイス層を損傷したり反らせたりする可能性があります。PECVDは、低温での高品質な膜成長を可能にすることで、この問題を解決するために具体的に考案されました。

コスト vs. 複雑性

よりシンプルなシステムは、構築と運用が安価です。APCVDリアクターは比較的シンプルです。LPCVDシステムには高価な真空ポンプと制御装置が必要です。PECVDおよびMOCVDシステムはさらに複雑で、RF電源または前駆体化学物質の洗練されたハンドリングシステムを必要とし、設備投資コストと運用コストの両方を増加させます。

アプリケーションに応じた適切なプロセスの選択

あなたの最終的な目標が正しい選択を決定します。意思決定プロセスのための開始ガイドとして、これらの点を使用してください。

- 主な焦点が、厚い、単純なコーティングのための高いスループットである場合: APCVDは、その高い堆積速度により、多くの場合最も費用対効果の高いソリューションとなります。

- 主な焦点が、マイクロエレクトロニクスのための優れた膜の均一性と純度である場合: LPCVDは、多結晶シリコンや窒化ケイ素などの材料に対する確立された業界標準です。

- 主な焦点が、温度に敏感な材料への膜の堆積である場合: 基板や下層のデバイス層の損傷を避けるために、PECVDが不可欠な選択肢となります。

- 主な焦点が、LEDやレーザー用の高性能化合物半導体の成長である場合: MOCVDは、これらの高度なアプリケーションに必要な原子レベルの精度を提供します。

結局のところ、各CVDタイプの背後にある原理を理解することで、意図をもって材料を設計し堆積させることが可能になります。

要約表:

| CVDプロセス | 主な特徴 | 理想的なアプリケーション |

|---|---|---|

| APCVD | 高い堆積速度、低コスト、シンプルな装置 | 厚いコーティング、保護酸化膜、一部の太陽電池 |

| LPCVD | 優れた均一性、高純度、低い堆積速度 | マイクロエレクトロニクス、多結晶シリコン、窒化膜 |

| PECVD | 低温堆積、プラズマ強調 | 熱に敏感な基板、プラスチック、最終デバイス層 |

| MOCVD | 正確な組成制御、高純度単結晶膜 | オプトエレクトロニクス、LED、レーザーダイオード、先進的なトランジスタ |

適切なCVDプロセスで材料堆積を最適化する準備はできましたか? KINTEKでは、ラボ向けに調整された先進的な高温炉ソリューションを提供するために、卓越したR&Dと社内製造を活用しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様固有の実験ニーズに正確に対応するための強力な深いカスタマイズ機能によって補完されています。半導体、オプトエレクトロニクス、その他の材料に取り組んでいるかどうかにかかわらず、優れた結果を達成できるようお手伝いできます。当社のソリューションが研究および生産効率をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉