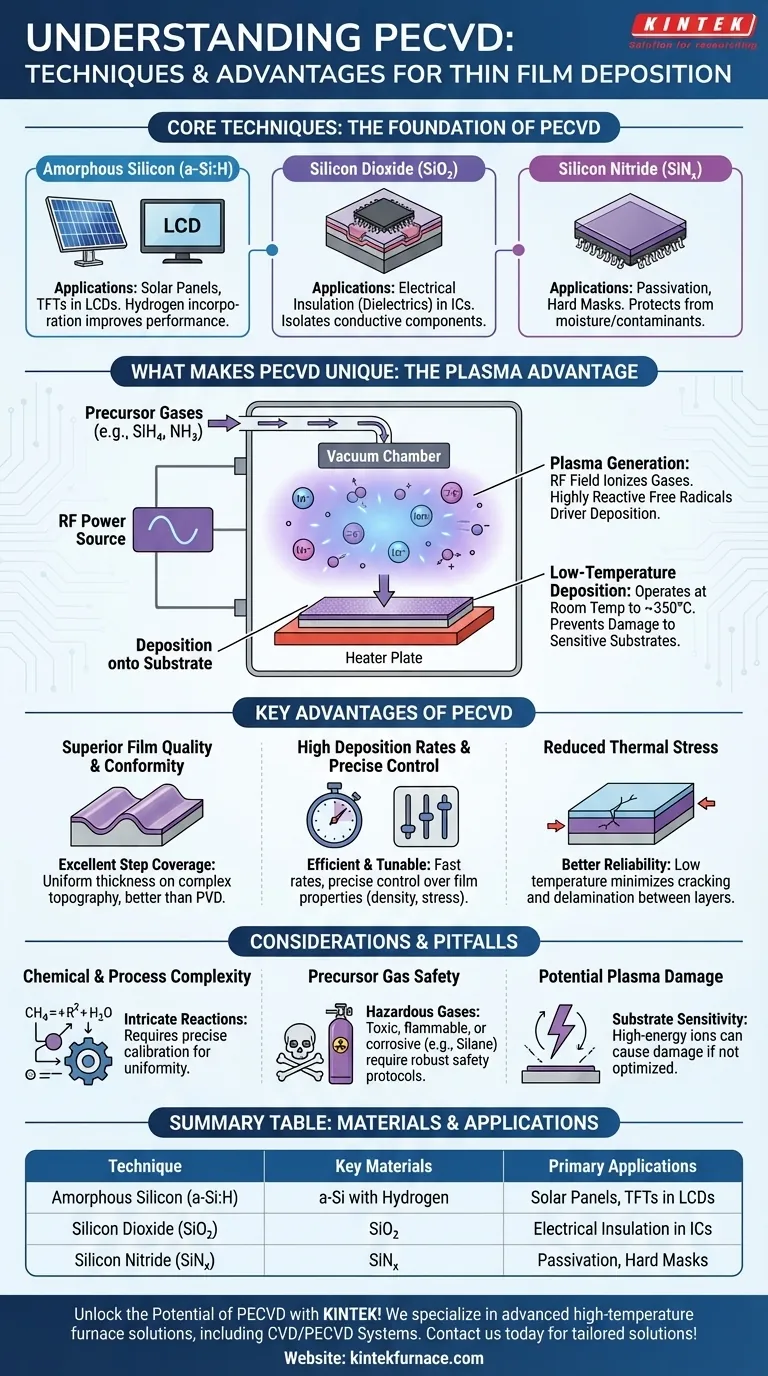

プラズマ強化化学気相成長法(PECVD)は、マイクロファブリケーションのためのいくつかの重要な薄膜の堆積をサポートするプロセスです。主な技術には、アモルファスシリコン(a-Si)、二酸化ケイ素(SiO₂)、窒化ケイ素(SiNₓ)の層の作成が含まれます。これらは、半導体、太陽電池、および様々な電子デバイスの製造における基本的な材料です。

PECVDの重要な価値は、堆積できる材料だけでなく、堆積をどのように達成するかにもあります。プラズマを使用して前駆体ガスを活性化することにより、PECVDは、従来の熱的方法よりも大幅に低い温度で高品質で均一な薄膜を作成することを可能にし、敏感な基板との互換性を持たせます。

PECVD技術をユニークにしているものは何ですか?

PECVDを理解するには、結果として得られる膜だけでなく、プロセス自体に焦点を当てる必要があります。その特有の利点は、高温の代わりにプラズマを使用して化学反応を促進することに由来します。

プラズマの役割

PECVDでは、前駆体ガスを真空チャンバーに導入し、次に高周波(RF)電界を使用してそれらをイオン化し、発光するプラズマを生成します。

このプラズマには、反応性の高いフリーラジカルが含まれています。これらの活性化された粒子が、熱エネルギーだけに頼るのではなく、基板上への堆積を促進するものです。

低温堆積

これはこの技術の最も重要な利点です。従来の化学気相成長法(CVD)は非常に高い温度(通常600℃超)を必要としますが、PECVDは室温から約350℃の範囲で動作できます。

この低い熱バジェットは、高温に耐えられないプラスチック、特定の金属、または以前に製造されたデバイス層など、下にあるコンポーネントや基板への損傷を防ぎます。

独自のシステム構成

PECVDシステムは、このプラズマプロセス専用に設計されています。物理気相成長法(PVD)などの他の堆積方法とは、主要コンポーネントによって異なります。

これらには、プラズマを生成するための特殊なRF電源、前駆体供給のための正確なガス供給システム、および安定したプラズマに必要な低圧を維持できる真空ポンプが含まれます。

主要な堆積技術の詳細

PECVDのユニークなプロセスは、現代のエレクトロニクスにおいて重要ないくつかの種類の膜の堆積に最適です。

アモルファスシリコン(a-Si:H)堆積

この技術は、太陽電池パネルやLCDスクリーンに見られる薄膜トランジスタ(TFT)の製造に広く使用されています。プラズマプロセスにより、水素をアモルファスシリコン膜に組み込むことができ、これが欠陥を「パッシベーション」し、電子性能を向上させます。

二酸化ケイ素(SiO₂)堆積

PECVDは、優れた電気絶縁体(誘電体)として機能する高品質の二酸化ケイ素膜を成長させるために使用されます。これらの層は、集積回路内の導電性コンポーネント同士を分離するために不可欠です。

窒化ケイ素(SiNₓ)堆積

窒化ケイ素膜は、その密度と化学的安定性で評価されています。これらは主に、マイクロチップの表面を湿気や汚染物質から保護するためのパッシベーション層、または後続のエッチングステップのためのハードマスクとして使用されます。低温プロセスは、下にあるデバイスへの応力や損傷を防ぎます。

主な利点の理解

PECVDの低温、プラズマ駆動の性質は、デバイス製造にいくつかの具体的な利点をもたらします。

優れた膜品質と均一性

PECVDは優れたステップカバレッジを提供します。これは、複雑で非平坦なトポグラフィーを持つ表面全体に均一な厚さの膜を堆積できることを意味します。この「均一性」は、PVDなどの直線的な方法よりもはるかに優れています。

高い堆積速度と制御性

プラズマプロセスは非常に効率的であり、高速な堆積速度を可能にし、製造スループットを向上させます。さらに、ガス流量、圧力、RF電力などのパラメータにより、膜の密度、屈折率、応力などの堆積膜の特性を正確に制御できます。

熱応力の低減

異なる熱膨張係数を持つ材料を層状にする場合、高温プロセスは冷却時に膜のひび割れや剥離を引き起こす可能性があります。PECVDの低温性は、この熱応力を劇的に低減し、より良いデバイスの信頼性と接合品質につながります。

一般的な落とし穴と考慮事項

PECVD技術は強力ですが、最適な結果を得るためには複雑さがなく、注意深い管理が必要です。

化学的およびプロセスの複雑さ

プラズマ環境には複雑な化学反応が含まれ、純粋な熱プロセスよりもモデル化や制御が難しい場合があります。膜の均一性と再現性のある特性を達成するには、システムの正確なキャリブレーションが必要です。

前駆体ガスの安全性

PECVDで使用されるシラン(SiH₄)やアンモニア(NH₃)などのガスは、しばしば有毒、可燃性、または腐食性があります。これには、堅牢な安全プロトコル、ガス検知システム、および適切な取り扱い手順が必要になります。

プラズマ誘起損傷の可能性

プロセスは「穏やか」と見なされますが、プラズマ内の高エネルギーイオンは、プロセスパラメータが正しく最適化されていない場合、極度に敏感な基板やデバイス層に物理的または電気的な損傷を与える可能性があります。

目標に応じた適切な選択

PECVDが適切な技術であるかどうかを判断するには、その中核的な強みをプロジェクトの主要な制約と一致させる必要があります。

- 感度の高い基板との互換性が主な焦点の場合: PECVDの低温プロセスは、ポリマーや既存の金属層の熱損傷を防ぐ、最も重要な利点です。

- 高品質の誘電体またはパッシベーション層の作成が主な焦点の場合: 絶縁と保護のために、高密度で均一なSiO₂およびSiNₓ膜を堆積できる能力は、この技術の核となる強みです。

- 複雑で平坦でない表面のコーティングが主な焦点の場合: PECVDは、直線的な堆積方法と比較して、優れた均一性とステップカバレッジを提供し、完全で均一なコーティングを保証します。

結局のところ、PECVDは、熱バジェットが重要な制約となるアプリケーションにおいて、先進的な薄膜を設計する力を与えてくれます。

要約表:

| 技術 | 主要材料 | 主な用途 |

|---|---|---|

| アモルファスシリコン(a-Si:H) | 水素化a-Si | 太陽電池、LCDのTFT |

| 二酸化ケイ素(SiO₂) | SiO₂ | ICの電気絶縁 |

| 窒化ケイ素(SiNₓ) | SiNₓ | パッシベーション、ハードマスク |

KINTEKでPECVDの可能性を解き放ちましょう!当社は、CVD/PECVDシステムを含む先進的な高温炉ソリューションを専門とし、優れた研究開発と社内製造によってそれを裏付けています。当社の深いカスタマイズ能力により、半導体、太陽電池、その他の電子デバイスに取り組むかどうかにかかわらず、お客様の独自の実験ニーズに正確に対応できます。当社のカスタマイズされたPECVDシステムが薄膜堆積プロセスをどのように強化し、プロジェクトのイノベーションを促進できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉