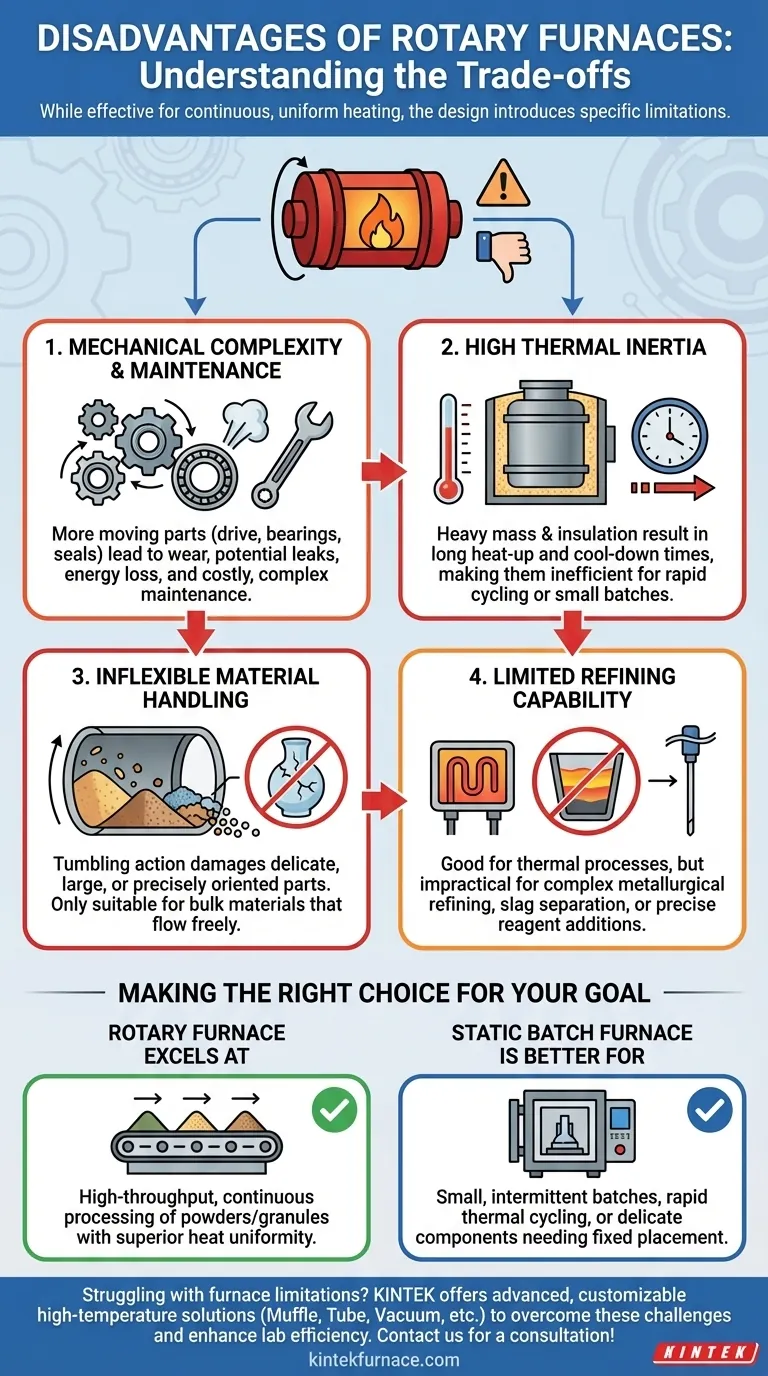

特定の用途では非常に効果的ですが、ロータリーキルンには考慮すべきいくつかの明確な欠点があります。主な欠点は、機械的な複雑性、熱特性、材料ハンドリングの制限に起因し、メンテナンスの難しさ、長い予熱時間、原料を精製する能力の限界などが含まれます。

ロータリーキルンが粉末や粒状材料の均一で連続的な加熱において優れている設計そのものが、その主な欠点の源となっています。これは、大量の材料を処理するために、運用の柔軟性と簡単なメンテナンスとを引き換えにしています。

ロータリーキルンの設計がその弱点をどのように生み出すか

ロータリーキルンは、加熱された長い回転筒の中で材料を転がすことによって動作します。これにより、すべての粒子が熱源にさらされ、粉末、顆粒、その他のバルク固体に対して優れた温度均一性が実現されます。

しかし、この機械的な作用こそが、その主要な制限の直接的な原因です。

課題1:機械的な複雑さとメンテナンス

静置式のボックス炉とは異なり、ロータリーキルンには多数の可動部品があります。回転する筒には、堅牢な駆動システム、ベアリング、そして最も重要なことに、入口と出口の両方に効果的なシールが必要です。

これらのコンポーネントは故障の原因となります。シールは時間とともに摩耗し、雰囲気の漏れやエネルギー損失につながる可能性があります。駆動システムとベアリングシステムは定期的な潤滑と検査を必要とするため、比較可能な静置システムよりもメンテナンスが複雑でコストがかかります。

課題2:高い熱慣性

ロータリーキルンは、連続運転に耐え、熱を保持するために、頑丈な筒と厚い断熱材を備えて設計されています。この大きな熱質量は、目標温度に達するまでに長い時間がかかり、冷却にも時間がかかることを意味します。

この特性により、急速な熱サイクルを必要とするプロセスや、小規模で不定期なバッチの運転には非効率的です。生産期間が短い場合、初期の予熱に費やされたエネルギーと時間は無駄になります。

課題3:柔軟性のない材料ハンドリング

均一な加熱を保証する転がり作用は、材料の配置を制御できないことも意味します。この設計は、繊細な部品、大きな単一部品、または絶え間ない動きによって損傷する可能性のある材料の加工には根本的に適していません。

これは、自由に流れ転がることができるバルク材料専用に設計されています。正確な位置決めを必要とする部品や摩耗に敏感な材料を処理しようとすると、製品の損傷につながります。

課題4:限られた精製能力

ロータリーキルンは、乾燥、焼成、焙焼などの熱プロセスには優れています。しかし、冶金精製のための能力は非常に限られています。

複雑な精製プロセスでは、スラグと溶融金属の分離、特定試薬の導入、または溶融プールからの正確なサンプルの採取のために静的な環境が必要になることがよくあります。ロータリーキルンの連続的な動きと密閉された性質により、これらのタスクは非現実的であるため、通常は事前に処理または精製された投入材料が必要になります。

トレードオフの理解:均一性 対 シンプルさ

ロータリーキルンの欠点は孤立して存在するわけではありません。それらはその固有の利点と引き換えに支払われる代償です。それを使用するという選択は、典型的な工学的トレードオフです。

ロータリーキルンが優れている点

主な利点は、均一な加熱と連続的なスループットです。すべての粒子が同じ温度に達する必要がある粉末や顆粒を大量に製造する場合、他のどの炉の設計もこれほど効果的ではありません。24時間稼働できる能力は、高容量の産業設定においてエネルギー効率の高い働き手となります。

劣っている点

トレードオフは、柔軟性とシンプルさの喪失です。シンプルなボックス炉はメンテナンスが容易で、単一バッチの加熱が速く、あらゆる種類の部品を固定位置に保持できます。バルク材料に対する均一な熱伝達には及びませんが、ラボ作業や多様な生産バッチに対してはるかに大きな汎用性を提供します。

目的に対する正しい選択をする

適切な機器を選択するには、炉の能力と主要な運用上のニーズを比較検討する必要があります。

- 粉末または顆粒の大量生産、連続処理が主な焦点の場合: 自動化と優れた熱均一性の利点は、メンテナンスの要求を上回る可能性が高いです。

- 小規模で断続的なバッチ、またはデリケートな部品の処理が主な焦点の場合: 長い予熱時間と転がり作用は、静置バッチ炉の方がはるかに論理的で効率的な選択肢となります。

- 複雑な化学合成または冶金精製が主な焦点の場合: 本質的な設計上の制限があるため、それらのタスクのために設計された特殊な静置炉、誘導炉、またはアーク炉を検討する必要があります。

これらの固有の制限を理解することで、ロータリーキルンが特定の運用の目標にとって資産なのか負債なのかを自信を持って判断できます。

要約表:

| 欠点 | 説明 |

|---|---|

| 機械的な複雑性 | 可動部品が多いことにより、メンテナンスコストが増加し、故障の可能性が高まる。 |

| 高い熱慣性 | 加熱および冷却に時間がかかるため、急速なサイクルにおける効率が低下する。 |

| 柔軟性のない材料ハンドリング | 転がり作用により、バルク材料に限定され、デリケートな部品や大型部品には使用できない。 |

| 限られた精製能力 | 静的環境を必要とする複雑な冶金プロセスには不向き。 |

炉の制限に苦労していませんか?KINTEKは、お客様のニーズに合わせて調整された高度な高温ソリューションを提供しています。優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリーキルン、真空・雰囲気炉、CVD/PECVDシステムを提供し、メンテナンスの問題や材料ハンドリングの制約などの課題を克服するための深いカスタマイズが可能です。研究室の効率と精度を高めるために、今すぐご相談ください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉