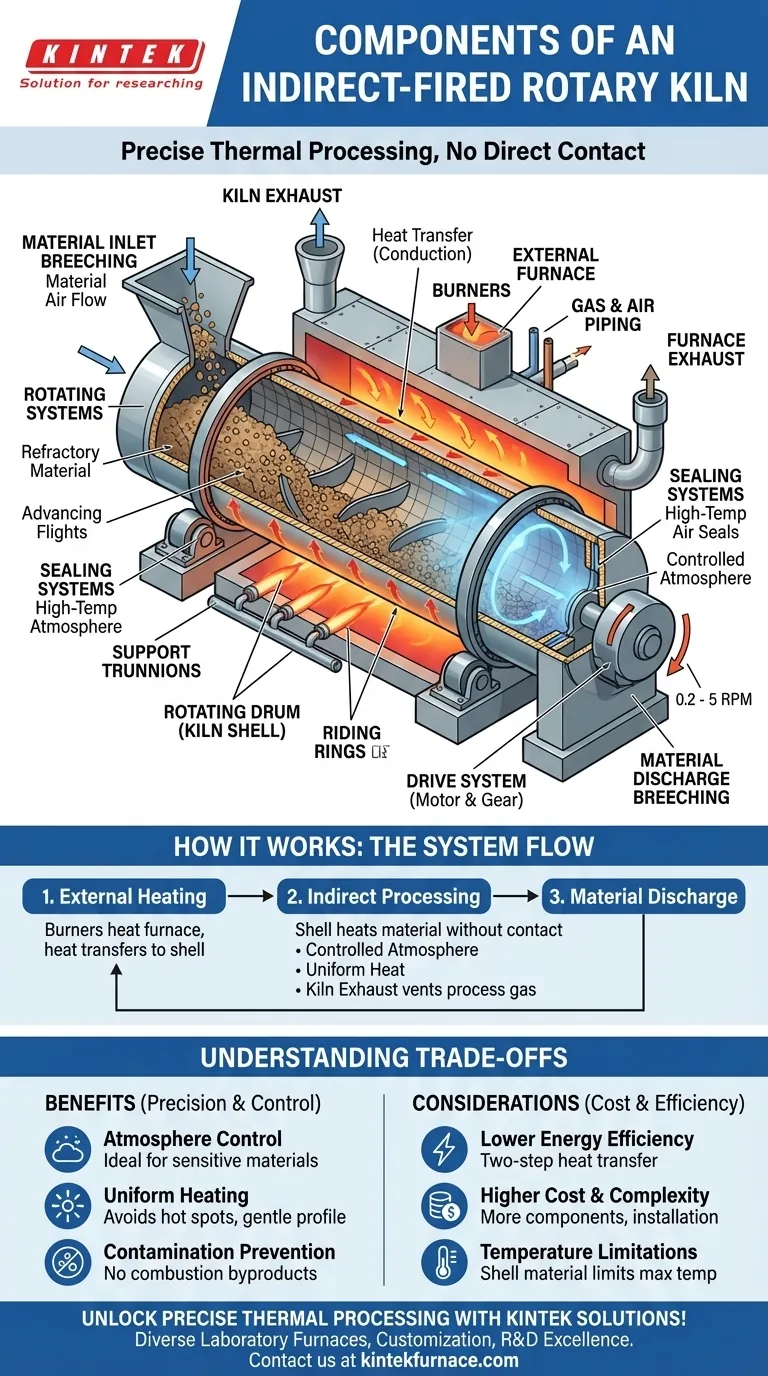

その核心において、間接燃焼式ロータリーキルンは、材料と熱源との直接接触なしに精密な熱処理を行うように設計されたシステムです。主要な構成要素には、回転キルン・ドラム、それを囲む外部炉、駆動システム、内部雰囲気を制御するためのシール、材料供給および排出システムが含まれます。この設計は、燃焼ガスが材料上を直接流れる直接燃焼式キルンとは根本的に異なります。

間接燃焼式ロータリーキルンの決定的な特徴は、単なる部品ではなく、その設計思想にあります。それは、材料を回転するシェル内に隔離しつつ、外部から加熱するというものです。これにより、処理雰囲気の制御が比類ないレベルで可能になり、これは敏感な材料にとって不可欠な能力です。

システムの仕組み:機能的な内訳

間接燃焼式キルンを理解するには、特定の熱的および化学的目標を達成するために機能する統合システムとしてその構成要素を見る必要があります。

回転ドラム(キルンシェル)

キルンシェルは、材料が処理されるシステムの円筒形の心臓部です。材料が回転するにつれて、投入口から排出端へ着実に移動するように、通常1%から4%のわずかな角度をつけて設置されます。

内部では、シェルは極度の温度から金属構造を保護するために耐火材料で裏打ちされていることがよくあります。また、材料を転がしてシェルの熱い内壁との接触によって均一に加熱されるように、前進用フライトやリフターが取り付けられている場合もあります。

外部炉とバーナーシステム

これが主な差別化要因です。回転ドラム全体が静止している外部炉で囲まれています。

バーナーおよび関連するガスおよび空気配管はこの外側炉に取り付けられています。これらは回転キルンシェルの外側を加熱します。その後、熱はシェル壁を介して伝導によって内部の材料に伝達されます。この間接的な方法により、燃焼副産物によるいかなる汚染も防がれます。

駆動および支持システム

巨大なキルン・ドラムは、2つ以上のライディングリングに取り付けられ、これらが支持用のトランニオンまたは車輪の上に載ります。

駆動システムは、通常、電動モーターと大きなギアまたはチェーンスプロケットで構成され、ドラムを通常毎分0.2~5回転(rpm)の遅く制御された速度で回転させます。この回転速度は、キルン内部での材料の滞留時間を決定する重要なプロセスパラメーターです。

シールシステム

内部雰囲気を制御することが間接キルンを選択する主な理由であることが多いため、シールシステムは極めて重要です。

高温エアシール(多くはスプリングまたはリーフ式)が、材料の投入口と排出端の両方に設置されます。これらのシールは、制御されていない空気がキルンに入るのを防ぎ、処理ドラム内で不活性または特殊なガス環境を維持できるようにします。

材料ハンドリングと排気

材料は投入口ブリーチングを介してキルンに入り、排出口ブリーチングを介して排出されます。

キルン排気口は、処理中に材料自体から放出されるガスと水分を排出します。これは、外部加熱システムの燃焼ガスを排出する炉排気口とは別です。

トレードオフの理解

間接燃焼式キルンを選択することは、特定の工学的トレードオフを受け入れることを意味します。その利点は大きいですが、それにはコストが伴います。

雰囲気制御 対 エネルギー効率

間接キルンの主な利点は、処理雰囲気の完全な制御であり、酸素や燃焼副産物に敏感な製品に最適です。

しかし、この設計は通常、直接燃焼式キルンよりもエネルギー効率が低くなります。熱はまずキルンシェルに伝達され、その後シェルを介して材料に伝導されなければならず、これは熱損失を引き起こす二段階のプロセスです。

精度 対 コストと複雑性

外部炉と堅牢なシールシステムにより、間接燃焼式キルンは機械的に複雑になり、建設、設置、保守のコストが高くなります。

トレードオフとなるのは、優れた温度制御です。外部加熱は、直接燃焼式システムにおける直接的な炎の衝突によって発生する可能性のある激しいホットスポットを回避し、より均一で穏やかな熱プロファイルを提供します。

材料の制限

間接キルンでは、達成可能な最高処理温度は、回転するシェルの金属学的特性によって制限されます。なぜなら、シェルはその高温と回転による機械的応力に耐える必要があるからです。

あなたの目標に合わせた正しい選択をする

特定の処理目的によって、間接燃焼式キルンが適切なツールであるかどうかが決まります。

- 処理する材料の感度が主な焦点である場合: 燃焼ガスから製品を保護し、制御された不活性雰囲気を維持するために、間接燃焼式キルンは不可欠です。

- 化学的変化なしに鉱物の焼成または焙焼が主な焦点である場合: 焼石膏を石膏に変換したり、ボーキサイトやシリカサンドを処理したりする用途では、間接的な方法が優れています。

- 精密で均一な加熱が主な焦点である場合: 間接的な方法は、比類のない温度制御と均一性を提供し、これは高価値または熱に敏感な製品にとって重要です。

- 最低限の設備投資で最大の処理量を達成することが主な焦点である場合: 材料が排ガスとの直接接触によって害を受けないのであれば、直接燃焼式キルンの方が適しているかもしれません。

これらのコアコンポーネントとその相互作用を理解することは、特定の目的に合った正確な熱処理ツールを選択するための力を与えてくれます。

要約表:

| コンポーネント | 機能 | 主な特徴 |

|---|---|---|

| 回転ドラム(キルンシェル) | 処理材料を収容し、回転させて材料を移動させる | 耐火ライニング、均一な加熱のための前進フライト |

| 外部炉とバーナーシステム | キルンシェルを外部から加熱する | バーナー、ガス/空気配管。汚染を防止 |

| 駆動および支持システム | ドラムを制御された速度で回転させる | 電動モーター、ライディングリング、トランニオン。0.2~5 rpm |

| シールシステム | 内部雰囲気を制御する | 高温エアシール。不活性ガス環境を維持 |

| 材料ハンドリングと排気 | 材料の投入/排出およびガスベントの管理 | 投入口/排出口ブリーチング。キルンと炉の排気は分離 |

KINTEKの高度なソリューションで精密な熱処理を解き放ちましょう! 卓越した研究開発と社内製造を活用し、当社は、お客様のニーズに合わせて調整された高温炉システムを備えた多様な研究所にサービスを提供しています。当社の製品ラインには、ロータリーファーネス、マッフル炉、チューブ炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、独自の実験要件を満たすための深いカスタマイズ機能によって強化されています。今すぐお問い合わせいただき、当社の間接燃焼式ロータリーキルンがどのように優れた雰囲気制御と効率で材料処理を最適化できるかをご相談ください!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 活性炭の再生のための電気回転式炉の小さい回転式炉

- 底部昇降式ラボ用マッフル炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉