基本的に、アルミニウムシェル型誘導炉は6つの主要コンポーネントで構成されるシステムです。これらは、中周波電源、補償コンデンサバンク、コイルとるつぼを収容するアルミニウム炉本体、電力を供給するための水冷ケーブル、傾動のための減速機、および注湯プロセスを制御するための操作ボックスです。

誘導炉は単なる部品の集合体ではなく、特定の目的のために設計された統合システムです。アルミニウムシェルの設計は、シンプルさと費用対効果を優先しており、より堅牢な鋼製シェル型とは一線を画す選択肢となっています。各コンポーネントの役割を理解することが、その動作上の強みと限界を把握するための鍵となります。

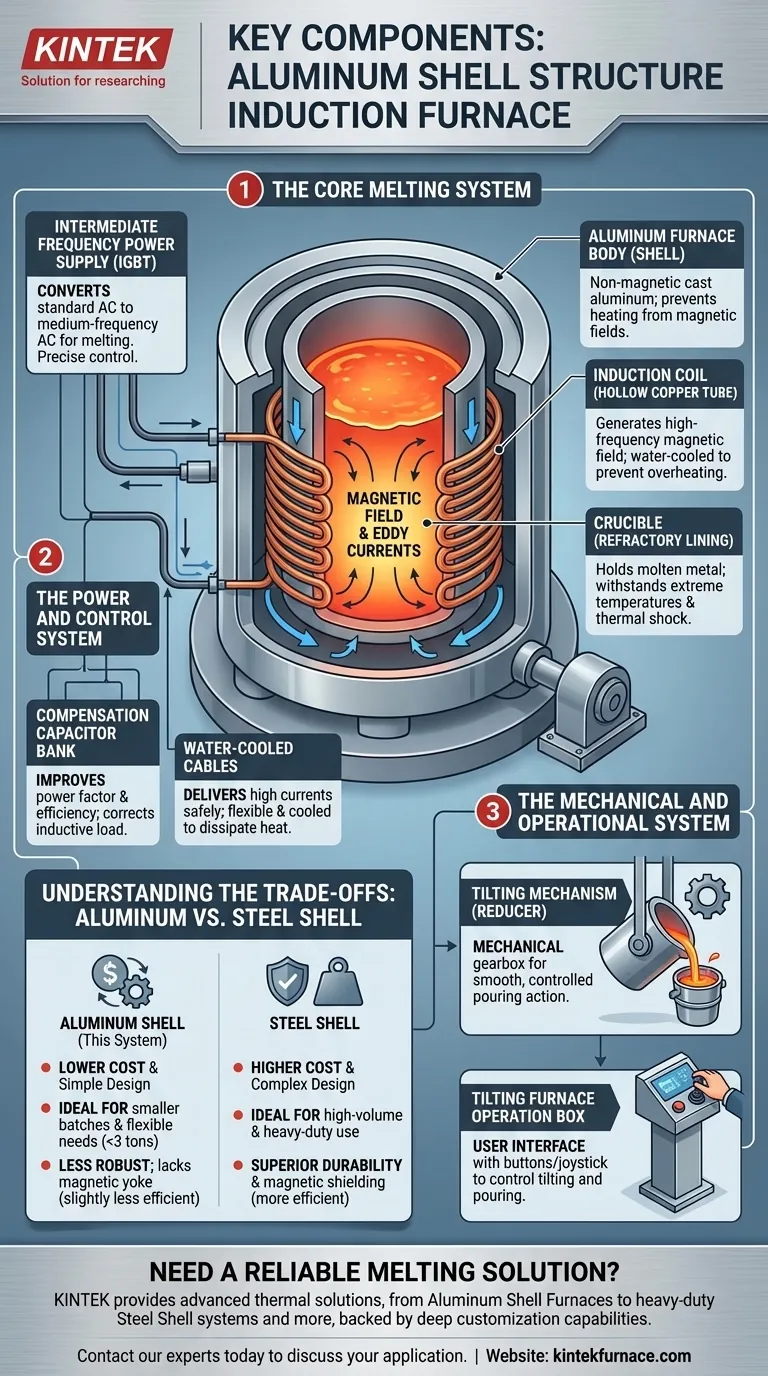

核となる溶解システム

炉の心臓部は、金属を収容し溶解するアセンブリです。その設計はプロセス全体にとって基本的です。

炉本体(アルミニウムシェル)

炉本体は、すべてを保持する構造的フレームワークです。この設計では、鋳造アルミニウム合金から作られています。

この材料の選択は意図的です。アルミニウムは非磁性であるため、誘導コイルによって生成される強力な磁場によってシェル自体が加熱されるのを防ぎます。

誘導コイル

これが炉のエンジンです。コイルは、長方形の銅管から精密に巻かれたヘリックスです。

運転中、高周波電流がコイルを流れ、強力で急速に変化する磁場を生成します。この磁場は、るつぼ内の金属チャージ内に強力な渦電流を誘導し、激しい熱を発生させて溶解させます。コイルは中空になっており、冷却水が連続的に通過できるようにすることで、過熱を防ぎます。

るつぼ

誘導コイルの内部に収められているのがるつぼであり、溶融金属を直接収容する耐火物ライニングされた容器です。

マグネシア、アルミナ、グラファイトなど、極度の温度と熱衝撃に耐えられる材料で作られている必要があります。るつぼは容器として機能し、溶融金属を誘導コイルから隔離します。

電力および制御システム

このシステムは、標準的な電力供給を受け取り、誘導溶解に必要な高周波エネルギーに変換し、安全かつ効率的に供給します。

中周波電源

このキャビネットは電気システムの頭脳です。標準的な三相交流電源をグリッドから取り込み、誘導コイルが必要とする単相の中周波電源に変換します。

最新の電源は、高い効率と溶解プロセスに対する正確な制御のために、しばしばIGBT(絶縁ゲートバイポーラトランジスタ)技術を使用します。

補償コンデンサバンク

誘導コイルは誘導性負荷が非常に高いため、力率が悪化し過剰な電流を引きます。コンデンサバンクは、コイルと並列に接続されてこれを補正します。

コイルの誘導性を補償することにより、コンデンサバンクはシステムの全体的な電気効率を向上させ、エネルギーコストと電源への負荷を軽減します。

水冷ケーブル

これらの特殊なフレキシブルケーブルは、電源と炉コイルを接続します。非常に高い電流を運ぶ必要があり、コイルと同様の理由で水冷されています。それは、発生するかなりの熱を放散し、故障を防ぐためです。

機械的および操作システム

これらのコンポーネントにより、オペレーターは溶融金属が目標温度に達した後、それを安全に取り扱い、注湯することができます。

傾動機構(減速機)

炉本体全体がピボットに取り付けられています。傾動機構、通常は機械式減速機(ギアボックス)は、オペレーターが炉をスムーズかつ制御された方法で前方に傾け、溶融金属を取鍋や鋳型に注ぐことを可能にします。

傾動炉操作ボックス

これは機械システムのユーザーインターフェースです。通常はシンプルな制御ステーションで、台座やペンダントに取り付けられており、ボタンやジョイスティックを使ってオペレーターが減速機を制御し、傾動速度と注湯速度を管理します。

トレードオフの理解:アルミニウム対鋼製シェル

アルミニウムシェルの選択は恣意的ではなく、コストと用途に焦点を当てた特定の設計上の妥協を表しています。

コストとシンプルさ(アルミニウムの利点)

アルミニウムシェル炉を選択する主な動機は、初期コストが低いことです。製造がよりシンプルであり、傾動のための機械式減速機の使用は、鋼製シェル炉に見られる油圧システムよりも安価です。

耐久性と磁気シールド(鋼の利点)

これが最も重要なトレードオフです。アルミニウムシェルは、鋼製のものほど機械的に堅牢ではありません。

さらに重要なことに、それらは磁気ヨークを欠いています。積層ケイ素鋼板で作られたヨークは、鋼製シェル炉でコイルを囲むために使用されます。これは磁場を閉じ込め、金属チャージに向けて誘導し、外部への漏れを防ぎます。これにより効率が向上し、鋼製シェルが加熱されるのを防ぎます。アルミニウムシェル炉にはヨークがないため、わずかに効率が低く、迷走磁場の影響を受けやすくなります。

容量と稼働率

よりシンプルな構造と磁気ヨークの欠如のため、アルミニウムシェル炉は通常、小容量(一般的に3トン未満)および連続性の低い、要求の厳しい生産スケジュールに最適です。鋼製シェル炉は、より大きな容量と絶え間ない重負荷の産業用途向けに構築されています。

用途に合わせた適切な選択

適切な炉タイプの選択は、その設計思想と運用目標を一致させる必要があります。

- 費用対効果と小バッチ処理に重点を置く場合: アルミニウムシェル炉のシンプルな設計と低い初期投資は、柔軟性のある、または少量生産のニーズを持つ鋳造所に最適です。

- 大量生産と最大効率に重点を置く場合: 堅牢なフレームと優れたエネルギー封じ込めのための磁気ヨークを備えた鋼製シェル炉は、より適切な長期投資となります。

最終的に、各コンポーネントの機能を理解することが、特定の溶解目的に合った適切なツールを選択するための力となります。

要約表:

| コンポーネント | 主な機能 | 主な特徴 |

|---|---|---|

| 誘導コイルとるつぼ | 熱を発生させ、溶融金属を収容する | 水冷式の空心銅コイル。耐火物ライニングされたるつぼ |

| 中周波電源 | グリッド電源を中周波交流に変換する | 効率のためにIGBT技術をよく使用する |

| 補償コンデンサバンク | 力率と電気効率を改善する | コイルの誘導負荷を補正する |

| アルミニウム炉本体 | 構造的フレームワーク。コイルとるつぼを収容する | 非磁性のアルミニウムシェルが加熱を防ぐ |

| 傾動機構(減速機) | 溶融金属の制御された注湯を可能にする | スムーズな操作のための機械式減速機 |

| 水冷ケーブルと操作ボックス | 電力を供給し、ユーザー制御を提供する | フレキシブルな冷却ケーブル。傾動のためのシンプルなインターフェース |

お客様のニーズに合わせた信頼できる溶解ソリューションをお探しですか?

コンポーネントの理解は第一歩です。次に、適切な炉を導入することが次のステップです。KINTEKでは、卓越した研究開発と社内製造を活用し、多様な研究所や鋳造所向けに高度な熱ソリューションを提供しています。

費用対効果の高いバッチ溶解のための標準的なアルミニウムシェル型誘導炉が必要な場合でも、大量生産のための頑丈な鋼製シェル炉が必要な場合でも、当社の製品ライン(マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む)は、強力なカスタムメイド機能によって支えられています。当社は、お客様固有の実験的および生産要件を満たすために機器を正確に設計し、最大の効率と耐久性を保証します。

溶解プロセスを強化する準備はできましたか? 当社の専門家にご相談ください、お客様の特定の用途について議論し、目標に最適なKINTEKソリューションを見つけてください。

ビジュアルガイド