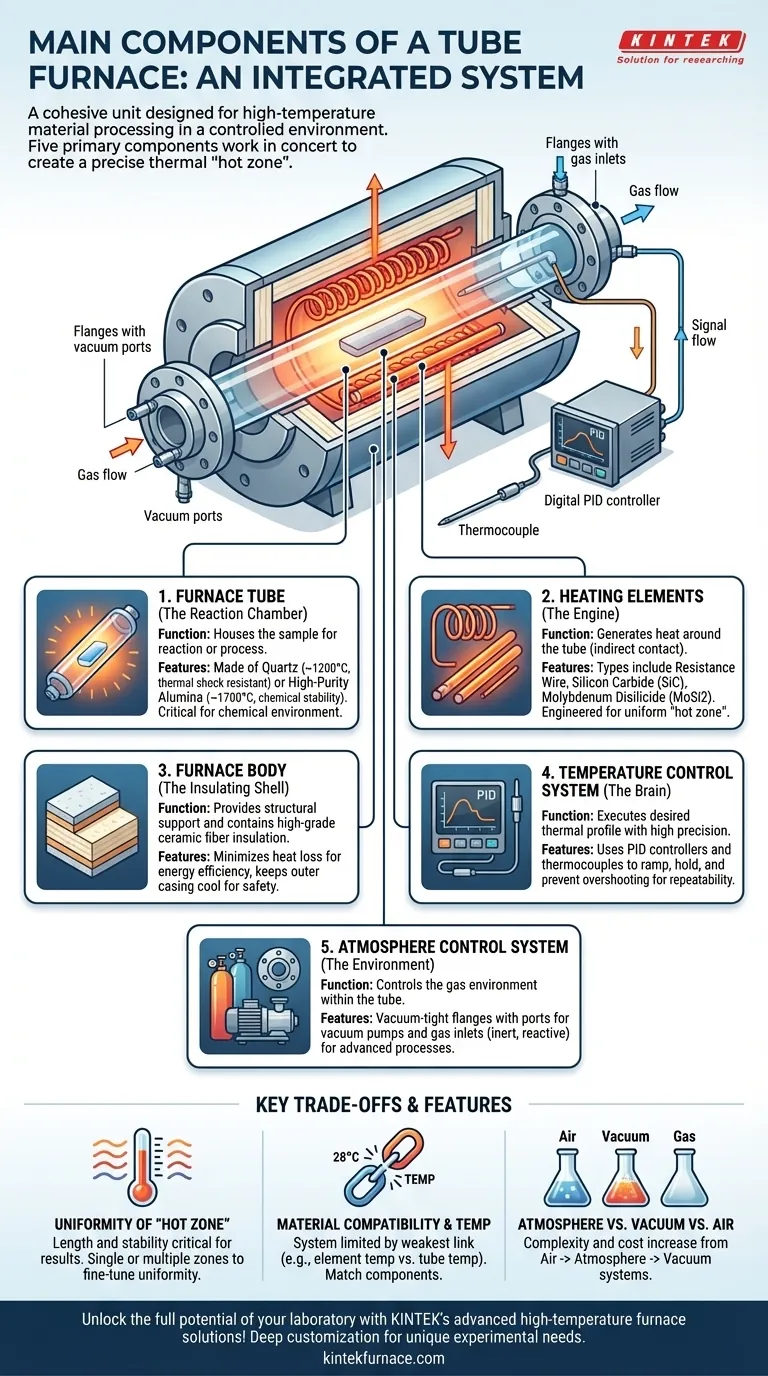

管状炉の核心は、統合されたシステムであり、制御された環境下で高温材料処理を行うために設計されています。これを実現するために連携して機能する5つの主要コンポーネントは、炉心管、発熱体、炉本体、温度制御システム、そして多くの場合、雰囲気またはガス循環システムです。これらの部品は独立しているのではなく、精密な熱環境を作り出すために一体となって機能します。

管状炉は、単なる部品の集合体ではなく、完全なシステムとして理解されるべきです。反応管から制御電子機器に至るまで、各コンポーネントは連動して機能するように選択・設計されており、洗練された材料処理のために非常に均一で制御可能な「ホットゾーン」を作り出します。

管状炉のコアコンポーネント

管状炉の主な機能は、試料に均一で正確な熱を加えることです。これは、それぞれが明確な役割を持ついくつかの重要なコンポーネントの相互作用によって達成されます。

炉心管(反応室)

これは、試料が配置され、反応またはプロセスが発生する中心的なコンポーネントです。炉の加熱セクションを通過する中空の円筒形です。

管の材質は非常に重要であり、必要な温度と化学環境に基づいて選択されます。一般的な材料には、石英(〜1200℃までの使用と優れた熱衝撃耐性)と、高純度アルミナ(〜1700℃までの高温と優れた化学的安定性)があります。

発熱体(エンジン)

炉心管の外側に配置されたこれらの要素は熱を生成します。これらは試料と直接接触することはなく、クリーンな処理環境を保証します。

要素の種類によって炉の最高温度が決まります。一般的なタイプには、低温用の抵抗線(カンタルなど)と、高温用途の炭化ケイ素(SiC)または二ケイ化モリブデン(MoSi2)ロッドがあります。これらの配置は、管の特定の長さに沿って均一な「ホットゾーン」を作成するように設計されています。

炉本体(断熱シェル)

炉本体は、発熱体と炉心管を収納する外側のケーシングです。その役割は二重です。構造的なサポートを提供し、さらに重要なことには、高品位のセラミックファイバー断熱材の層を収容します。

この断熱材は、熱損失を最小限に抑える上で重要であり、エネルギー効率を向上させ、炉が高温に達することを可能にします。また、外側のケーシングを触っても熱くないように保ち、作業者の安全を確保します。

温度制御システム(頭脳)

これは炉の電子的な心臓部であり、必要な熱プロファイルを高精度で実行する役割を担っています。通常、熱電対である温度センサーとコントローラーで構成されています。

最新の炉は、洗練されたPID(比例・積分・微分)コントローラーを使用して、発熱体への電力を積極的に管理します。これにより、設定された速度で温度を上昇させ、正確な設定点を維持し、オーバーシュートを防ぎ、プロセスの再現性と安全性を確保します。

雰囲気制御システム(環境)

大気中では実行できないプロセスの場合、雰囲気制御システムは不可欠です。このシステムは、炉心管の端を真空密閉フランジで密閉します。

これらのフランジには、空気を排気するための真空ポンプを接続するためのポートと、不活性ガス(例:アルゴン、窒素)や反応性ガスなどの特定の環境を導入するためのガス入口が含まれています。この機能こそが、管状炉を高度な材料科学のためのツールとして際立たせるものです。

トレードオフと主要な機能の理解

管状炉の選択または操作には、その設計に内在する妥協点を理解することが含まれます。あるコンポーネントの能力は、別のコンポーネントの要件に直接影響します。

「ホットゾーン」の均一性

「ホットゾーン」とは、安定した均一な温度を維持する管のセクションです。このゾーンの長さと均一性は、特に大きなサンプルを処理する場合、プロセスの結果にとって非常に重要です。炉には、単一の加熱ゾーン、またはホットゾーンの均一性を拡張または微調整するために、それぞれ独自のコントローラーを備えた複数のゾーンがある場合があります。

材料適合性と温度

最大動作温度は主要な仕様ですが、システム内の最も弱いリンクによって制限されます。アルミナ管は1700℃に耐えることができますが、発熱体が1200℃までしか達しない場合、システムは1200℃に制限されます。同様に、石英管は1500℃に耐える炉で使用すべきではありません。故障する可能性があるからです。

雰囲気対真空対空気

単純な管状炉は、空気中での加熱のみを目的として設計されている場合があります。雰囲気炉は、不活性ガスまたは反応性ガスを流す能力を追加します。真空炉は、雰囲気を完全に除去するために、真空ポンプと互換性のあるフランジを追加します。各レベルの制御は、システムの複雑さとコストを増加させます。

アプリケーションに適した選択を行う

特定の目標によって、どの炉構成が必要かが決まります。

- 基本的な熱処理や空気中での焼成が主な目的の場合: 堅牢な温度コントローラーと適切なアルミナ管または石英管を備えたシンプルな炉で十分です。

- デリケートな材料のアニールや酸化防止が主な目的の場合: 不活性ガスでパージするための完全な雰囲気制御システムを備えた炉が必要です。

- 薄膜堆積(CVD)や脱ガスが主な目的の場合: 精密なガス流量コントローラーと拡張された均一なホットゾーンを備えた高真空システムが不可欠です。

- 極端な温度(>1400℃)に達することが主な目的の場合: 高温発熱体(SiCまたはMoSi2)と高純度アルミナ管を装備した炉を選択する必要があります。

最終的に、これらのコアコンポーネントがどのように連携するかを理解することで、適切なツールを選択し、成功する熱プロセスを設計することができます。

要約表:

| コンポーネント | 機能 | 主な機能 |

|---|---|---|

| 炉心管 | 試料と反応を収容 | 化学的安定性のために石英(1200℃まで)またはアルミナ(1700℃まで)製 |

| 発熱体 | 管の周りに熱を生成 | 抵抗線、SiC、またはMoSi2など、均一なホットゾーン用 |

| 炉本体 | 断熱と構造支持を提供 | 熱損失を最小限に抑え、安全を確保するためにセラミックファイバーを使用 |

| 温度制御システム | 熱プロファイルを管理 | PIDコントローラーと熱電対を内蔵し、高精度を実現 |

| 雰囲気制御システム | ガス環境を制御 | 不活性または反応性雰囲気用の真空ポンプとガス入口を装備 |

KINTEKの高度な高温炉ソリューションで、研究室の可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を活かし、管状炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室に合わせたオーダーメイドのオプションを提供しています。当社の強力な深いカスタマイズ能力は、お客様固有の実験ニーズに正確に応え、効率と結果を向上させます。今すぐお問い合わせください。当社の専門知識がお客様の特定のアプリケーションにどのように役立つかについて話し合いましょう!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉