管状炉の主な利点は、処理環境、特に温度と雰囲気に対する卓越した制御能力です。この精度は、多用途で効率的な設計と相まって、高度な実験室研究と特殊な工業生産の両方にとって不可欠なツールとなっています。

管状炉の真の価値は、その加熱能力だけでなく、高度に隔離された安定した環境を作り出す力にあります。このレベルの制御こそが、再現性のある科学データ、高純度材料の合成、そして効率的で高収率の製造プロセスを可能にするものです。

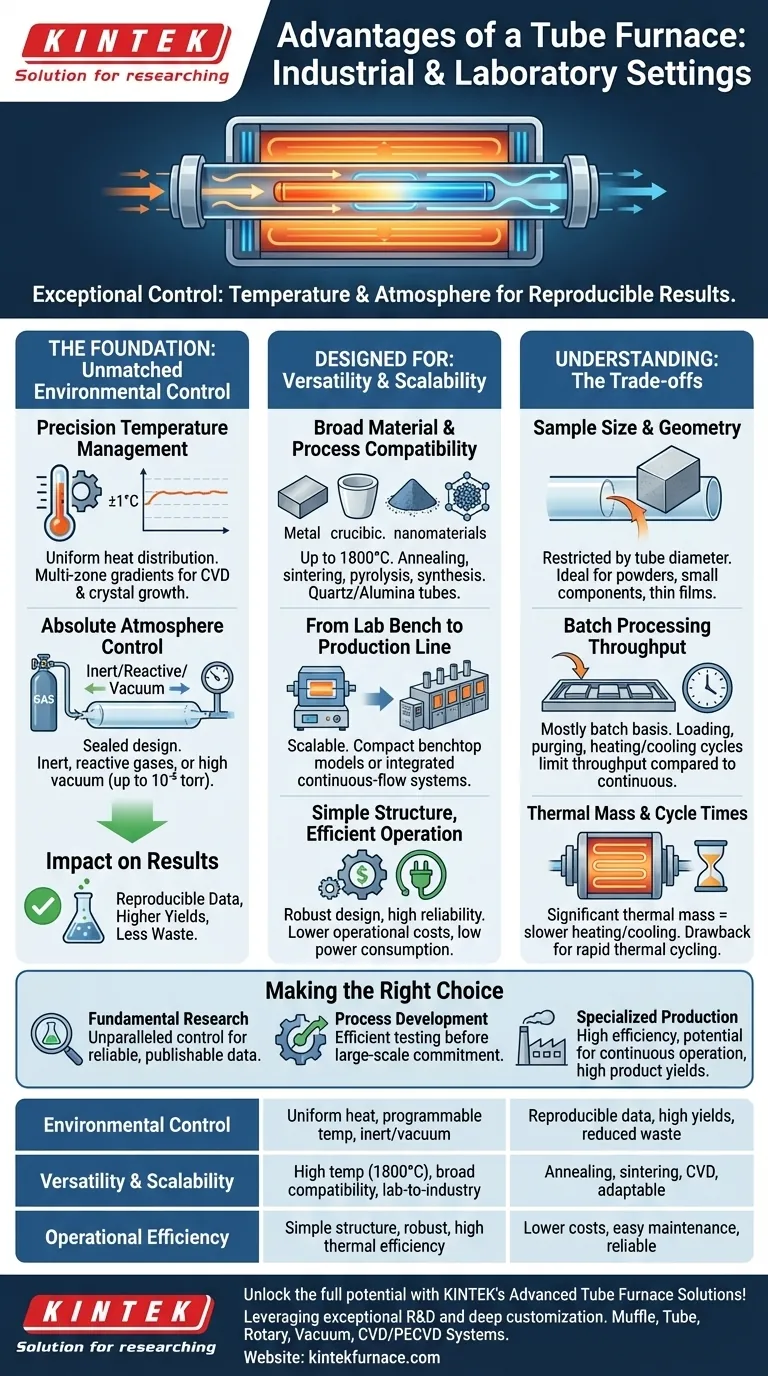

基本:比類のない環境制御

管状炉の主要な強みは、変数を排除する能力です。その密閉された円筒形設計は一貫性を追求して設計されており、それが信頼できる結果の基盤となります。

精密な温度管理

管状炉は、処理チューブの全長に沿って極めて均一な熱分布を提供します。これにより、敏感な材料や実験を台無しにする可能性のある高温スポットや低温スポットを防ぎます。

最新の炉は、設定値から±1°C以内の安定性を持つプログラマブル制御を提供します。多ゾーン構成により、特定の温度勾配を作成することが可能であり、化学気相成長(CVD)や結晶成長などのプロセスにとって重要な機能です。

絶対的な雰囲気制御

密閉されたチューブ設計は、ガス状環境を管理するのに理想的です。空気を簡単にパージし、特定の雰囲気を導入できます。これは、他の炉タイプでは達成が難しい機能です。

これには、酸化を防ぐための不活性ガス(アルゴンや窒素など)下での処理、特定の化学プロセス用の反応性ガスの使用、または精製や堆積作業のための高レベル真空(10⁻⁵トルまで)の作成が含まれます。

結果への影響

この厳密な制御は、直接的により良い結果につながります。研究者にとっては、再現性のある信頼性の高いデータを意味します。製造業者にとっては、より高いプロセス収率、製品の純度向上、材料廃棄物の削減を意味します。

多用途性と拡張性のために設計

環境制御を超えて、管状炉の物理的設計は、幅広い用途にとって重要な実用的利点を提供します。

広範な材料とプロセスの互換性

管状炉は、金属、セラミックス、ポリマー、および高度なナノ材料を含む膨大な種類の材料に対応できます。

高温(最大1800°C)に達し、雰囲気を制御する能力は、焼鈍、焼結、仮焼、熱分解、材料合成などの多様なプロセスに適しています。石英やアルミナなどのチューブ材料の選択は、化学的および熱的互換性をさらに広げます。

ラボベンチから生産ラインまで

管状炉は本質的に拡張可能です。コンパクトで省スペースなモデルは、スペースが限られている実験室のベンチトップに最適です。

工業用途では、複数の炉を大規模生産用に統合したり、特殊な連続フローモデルを使用してバッチ処理からより効率的なワークフローに移行したりできます。

シンプルな構造、効率的な操作

基盤となる技術は成熟しており、その結果、シンプルで堅牢な構造となっています。これにより、高い信頼性と容易なメンテナンスが実現します。

高い熱効率と比較的低い消費電力を組み合わせることで、運用コストは、より大きく複雑な炉システムよりも低いことがよくあります。

トレードオフを理解する

すべての仕事に完璧な単一のツールはありません。情報に基づいた意思決定を行うには、管状炉の固有の限界を理解することが重要です。

サンプルサイズと形状の制約

最も明白な制限は、チューブの直径です。これにより、処理できるサンプルのサイズと形状が制限されます。粉末、小さな部品、または基板上の薄膜には理想的ですが、大きくてかさばる物体には適していません。

バッチ処理のスループット

連続モデルは存在しますが、ほとんどのラボスケール管状炉はバッチ方式で動作します。装填、パージ、加熱、冷却、および取り出しにかかる時間は、真の連続工業炉と比較して全体的なスループットを制限する可能性があります。

熱容量とサイクルタイム

高温安定性のために必要なセラミック断熱材は、炉にかなりの熱容量を与えます。これは、加熱および冷却サイクルが遅くなる可能性があり、急速な熱サイクルを必要とするアプリケーションには欠点となる場合があります。

アプリケーションに適した選択を行う

管状炉が適切かどうかを判断するには、主要な目的を考慮してください。

- 基礎研究または材料合成が主な焦点である場合:比類のない温度および雰囲気制御は、信頼性が高く、発表可能なデータと高純度材料を生成するために不可欠です。

- プロセス開発とパイロットスケールテストが主な焦点である場合:炉の多用途性により、より大規模で高価な産業機器にコミットする前に、さまざまな材料とプロセスを効率的にテストできます。

- 特殊な工業生産が主な焦点である場合:高い効率、連続運転の可能性、および高い製品収率は、ファイバー延伸や部品焼鈍などの対象アプリケーションに優れた選択肢となります。

最終的に、管状炉の選択は精度を追求する決定であり、成功を定義する重要な変数を卓越した制御に委ねます。

要約表:

| 利点 | 主な機能 | メリット |

|---|---|---|

| 環境制御 | 均一加熱、プログラマブル温度(±1°C)、不活性/反応性ガス処理、真空能力 | 再現性のあるデータ、高いプロセス収率、材料廃棄物の削減 |

| 多用途性と拡張性 | 高温(最大1800°C)、広範な材料互換性、ラボから工業用まで拡張可能 | 焼鈍、焼結、CVDなどに適しており、さまざまなアプリケーションに対応可能 |

| 運用効率 | シンプルな構造、堅牢な設計、高い熱効率、低い消費電力 | 運用コストの削減、メンテナンスの容易さ、信頼性の高い性能 |

KINTEKの高度な管状炉ソリューションで、研究室または工業プロセスの可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を活用し、KINTEKは、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなど、多様な研究室に高温炉を提供しています。当社の強力な詳細カスタマイズ能力により、お客様固有の実験ニーズを正確に満たし、優れた結果を保証します。今すぐお問い合わせください。お客様の効率と成果を向上させるためのオーダーメイドのソリューションについてご相談ください!

ビジュアルガイド