チューブ炉が大型サンプルにとって根本的な限界となるのは、その形状です。円筒形の形状と固定された直径は、サンプルのサイズに厳しい物理的な制限を課し、特に嵩張る材料や大きな容積を処理しようとすると、均一な熱伝達を達成する上で大きな課題が生じます。

チューブ炉は高スループットの産業生産に合わせてスケールアップすることは可能ですが、これは連続プロセスを実行するか、複数のユニットを並列に使用することによって達成されます。単一の物理的に大きな、または嵩張る固体サンプルを処理するには、形状的および熱的な非効率性から、本質的に不向きです。

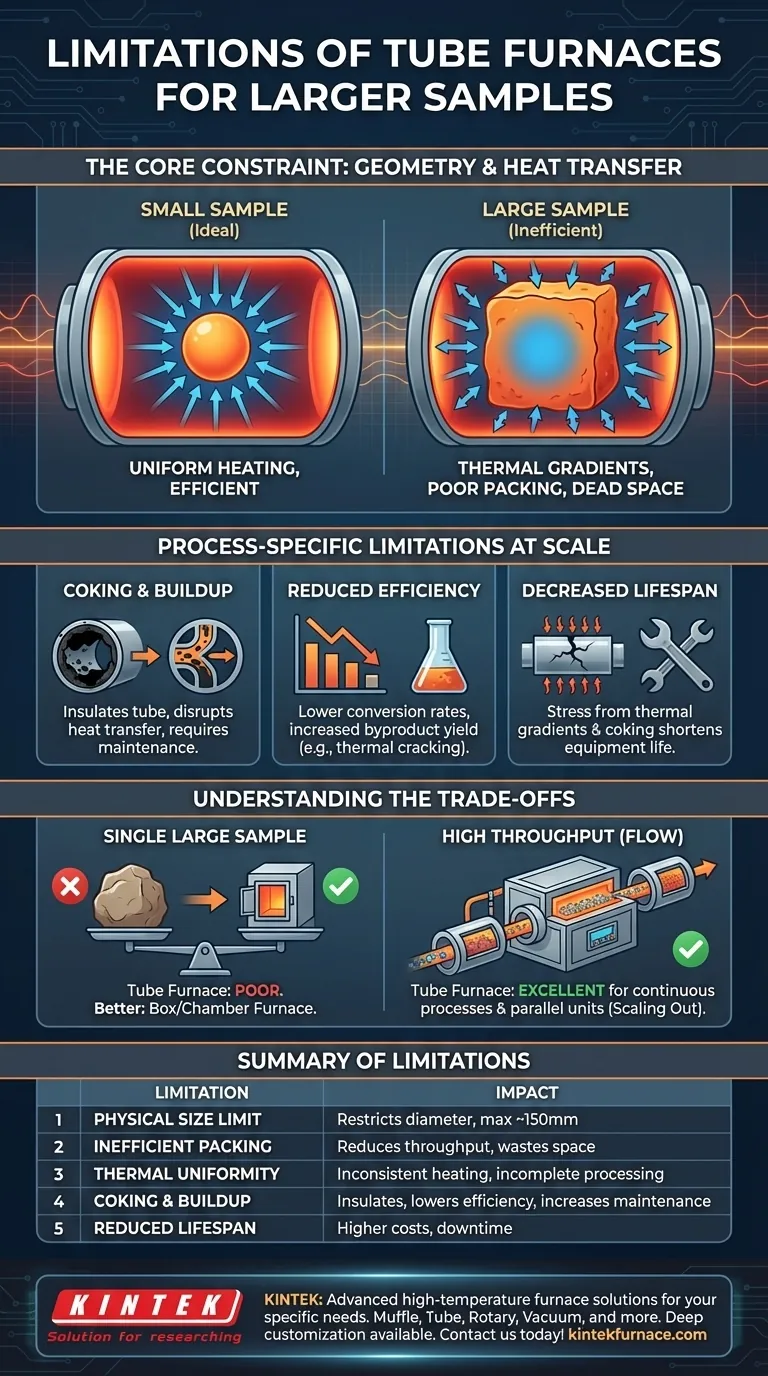

核心的な制約:形状と熱伝達

チューブ炉を制御された雰囲気と小型サンプルの均一な加熱に最適にする設計が、サイズが大きくなると主要な弱点になります。

チューブ固有のサイズ制限

最も明白な限界は、チューブの物理的な境界です。「大容量」モデルは存在しますが、それでも制限的であり、直径は6インチ(150 mm)程度で頭打ちになることがよくあります。これにより、これらの寸法内に物理的に収まらないサンプルは即座に除外されます。

非効率な充填と「デッドスペース」

嵩高い固体や粉末にとって、円筒形状は非効率的です。矩形のチャンバーと比較して充填密度が悪くなり、加熱された体積あたりの処理量を少なくしか処理できません。この「デッドスペース」はエネルギーを浪費し、全体のスループットを低下させます。

熱均一性の課題

チューブの直径が大きくなるにつれて、サンプルの中心部を均一に加熱することが指数関数的に困難になります。熱は炉壁から内側に向かって放射されなければならず、より大きなサンプル質量は大きな熱勾配を生み出します。サンプルの中心部は温度が遅れ、不完全または一貫性のない処理につながる可能性があります。

この問題は、チューブ自体の材料によって増幅されます。ステンレス鋼のような材料は、石英やセラミックよりも熱伝導率が低いため、大口径サンプルの全体にわたって均一な温度プロファイルを達成することがさらに難しくなります。

スケールアップ時のプロセス固有の制限

チューブ炉を意図されたサンプルサイズを超えて使用することは、単に効率を低下させるだけでなく、プロセスと装置自体に積極的に害を及ぼす可能性があります。これは、重質材料の熱分解のような用途で明確に見られます。

コークス化と材料の堆積

大量の有機物や重質材料を処理する際、副反応や不完全な処理がより一般的になります。これにより、コークス化が発生し、炭素質の堆積物がチューブの内壁に蓄積します。この堆積物は断熱材として機能し、熱伝達をさらに妨げ、実効的な作業サイクルを短縮します。

処理効率の低下

不十分な熱伝達とコークス化の直接的な結果は、プロセスの効果が低下することです。熱分解の場合、これは分解深度の低下を意味し、原料の利用率が低下し、重油のような低価値の副産物の収率が増加します。あなたのプロセスは生産性が低下し、収益性も低下します。

装置寿命の短縮

コークス化と極端な熱勾配は、炉チューブに大きなストレスをかけます。これによりチューブの寿命が短くなり、炉自体の発熱体に損傷を与える可能性もあり、メンテナンスコストと運転停止時間が増加します。

トレードオフの理解

大型作業にチューブ炉を使用するという決定には、特にサンプルサイズと全体のスループットの違いに関して、重要なトレードオフを乗り越える必要があります。

スループット対サンプルサイズ

単一の大きなサンプルを処理することと、高いスループットを達成することの違いを区別することが不可欠です。チューブ炉は一般に前者には不向きですが、後者には優れている可能性があります。連続運転能力があるため、ガス、液体、または粉末の定常的な流れを処理するのに理想的です。

スケールアップではなくスケールアウト

「大規模な産業用途」に言及する文献は、**スケールアウト**を指しています。一つの巨大なチューブ炉を構築する代わりに、事業所は複数のモジュール化されたチューブ炉を並列に稼働させます。これにより、小口径チューブのプロセス制御の利点を維持しながら、高い総出力を達成します。

チューブ材料の制約

チューブ材料(例:石英、アルミナ、ステンレス鋼)の選択は、サンプルが大きくなるにつれてより重要になります。ターゲット温度で化学的に不活性であり、優れた熱伝導性を持つ材料が成功に不可欠です。非常に高温の熱分解に対してステンレス鋼のような誤った材料を使用すると、サンプルとの化学反応や温度制御の悪化につながる可能性があります。

あなたの目標に合った適切な選択をする

適切な装置を選択するには、あなたの特定のプロセスにとって「より大きい」が何を意味するのかを明確にする必要があります。

- 主な焦点が単一の大きな固体オブジェクトの処理である場合: チューブ炉は不適切なツールです。必要な容積と嵩張るアイテムにより均一な加熱を提供するボックス炉またはチャンバー炉を強く検討する必要があります。

- 主な焦点が流動性のガス、液体、または粉末の高いスループットである場合: 連続フローチューブ炉システムは、設計の核となる強みを活用する優れた選択肢です。

- 主な焦点が多数の小さな個別のバッチの処理である場合: 大口径チューブ炉、または並列に稼働する複数の小型炉を備えたセットアップは、非常に効果的な解決策となる可能性があります。

- あなたのプロセスがコークス化やオフガスが発生しやすい材料を含む場合: より小さな直径の方がより良い制御とより効率的な動作を提供することが多いため、チューブの直径と材料を注意深く評価してください。

これらの制約を理解することで、アプリケーションが要求する効率性、精度、信頼性を保証する熱処理ツールを選択することができます。

要約表:

| 制限事項 | 影響 |

|---|---|

| 物理的なサイズ制限 | サンプルの直径を制限する(最大約150mm) |

| 非効率な充填 | デッドスペースによりスループットが低下する |

| 熱均一性の問題 | 不均一な加熱と不完全な処理を引き起こす |

| コークス化と堆積 | チューブの絶縁、効率の低下、メンテナンスの増加 |

| 装置寿命の短縮 | コストとダウンタイムの増加につながる |

大型サンプルのチューブ炉の限界に直面していますか?KINTEKは、お客様のニーズに合わせて調整された高度な高温炉ソリューションを専門としています。卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの製品を提供し、固有の実験要件を正確に満たすための強力な深いカスタマイズを行っています。ラボの効率と信頼性を向上させましょう—詳細な相談については、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉