極めて精密である一方で、工業用途におけるマッフル炉の主な限界は、本質的に小さいスケール、比較的に低い熱効率、および専門的な運用知識の必要性です。これらの制約により、高付加価値の少量バッチプロセスには理想的ですが、大量生産には不向きです。

マッフル炉の限界は設計上の欠陥ではなく、その主要な機能である、極めて純粋で均一かつ正確な加熱を提供する、という結果に直接起因するものです。プロセス純度と生産規模との間のこのトレードオフを理解することが、それらを効果的に使用するための鍵となります。

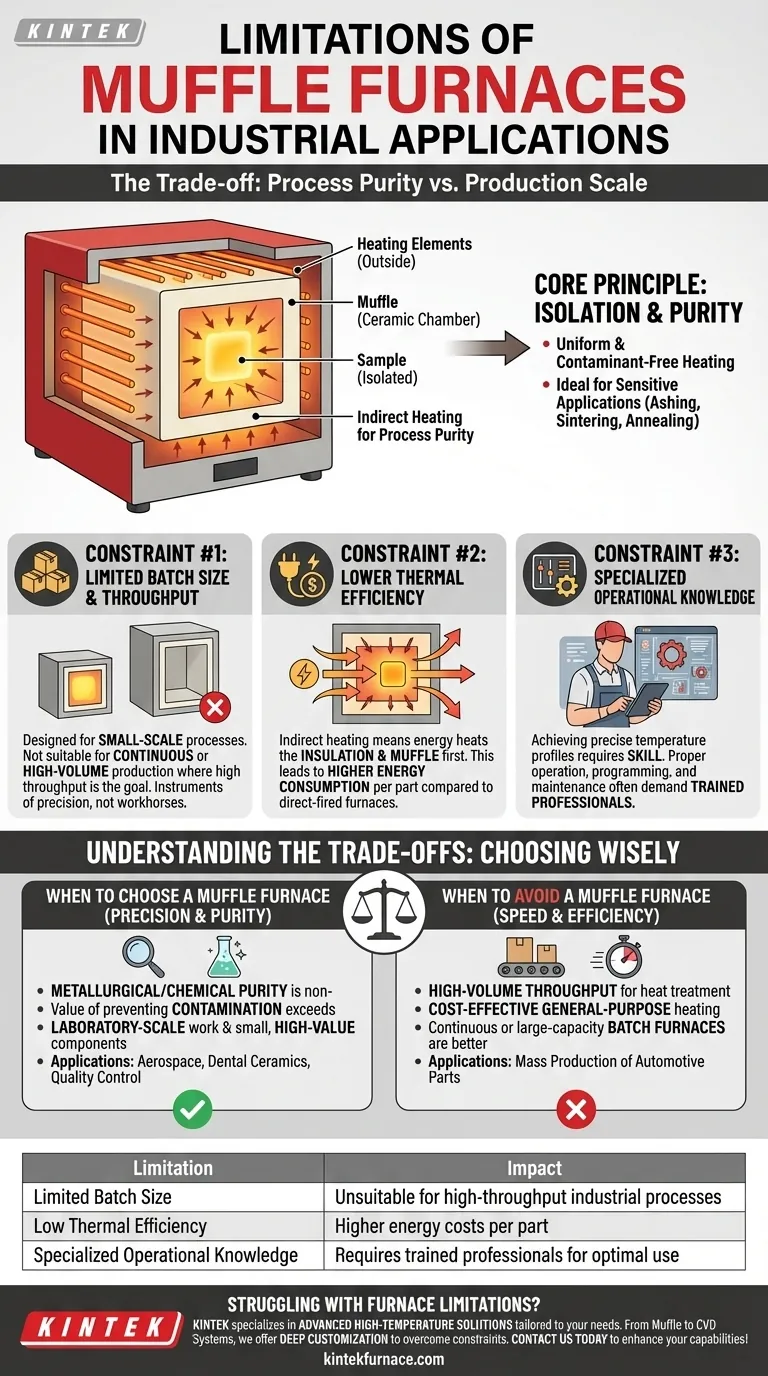

核心的な原則:生産量よりもプロセス純度

限界を理解するためには、まずその設計を理解する必要があります。マッフル炉を特徴づけるのは「マッフル」—加熱される材料と発熱体や燃焼副産物とを分離する隔離された内部チャンバーです。

「マッフル」とは何ですか?

マッフルは、耐火セラミック材料で作られた箱状のレトルト(容器)です。これは炉本体の断熱材の中に収められています。

発熱体はこのマッフルの外側を加熱し、その熱が内側のサンプルや部品に放射されます。

利点:均一で汚染のない加熱

この設計は、優れた温度均一性とプロセスの純粋さという2つの重要な利点をもたらします。

材料が発熱体からの直接放射や燃料燃焼によるガスにさらされないため、加熱は非常に均一かつクリーンになります。これは、実験サンプルの灰化、先端セラミックスの焼結、デリケートな半導体ウェハのアニーリングなどのデリケートな用途にとって不可欠です。

工業的文脈における主要な限界

これらの利点をもたらす設計そのものが、工業生産へのスケールアップの際に固有の限界を生み出します。

制約 #1:バッチサイズとスループットの制限

マッフル炉は、その性質上、小規模なプロセス向けに設計されています。堅牢で密閉されたマッフルチャンバーを構築する必要性から、実用的な内部容積が制限されます。

これにより、高いスループットが主な目標となる連続生産や大規模バッチ生産には根本的に適していません。これらは大量生産の主力ではなく、精密さのための装置です。

制約 #2:熱効率の低下

エネルギーは、内部のワークロードを加熱する前に、まず炉の断熱材と厚いセラミック製マッフル自体を加熱する必要があります。この間接的な加熱経路は、熱効率を低下させ、直接燃焼炉と比較して部品あたりのエネルギー消費量が高くなる可能性があります。

エネルギーコストが主要な運用費用となる産業環境では、高付加価値プロセス以外では、これは重大な欠点となり得ます。

制約 #3:運用上の要求事項

マッフル炉で知られている正確な温度プロファイルを達成し維持するには、熟練が必要です。適切な操作、プログラミング、およびメンテナンスには、しばしば訓練を受けた専門家を必要とします。

これは技術的な限界というよりも運用上の限界です。一部の産業環境では、専門的な労働力の必要性という形で制約をもたらします。

トレードオフの理解

マッフル炉の選択は、優先順位を比較検討する作業です。その限界が「欠点」となるのは、そのツールが間違った問題に誤って適用された場合だけです。

速度よりも精度

マッフル炉が選ばれるのは、最終製品の冶金学的または化学的純度が譲れない場合です。より遅い間接的な加熱プロセスは、完璧で均一な結果を得るための必要なトレードオフです。

エネルギーコストよりも純度

汚染の防止によって付加される価値が、高いエネルギーコストを上回る場合に、その炉は正しい選択となります。これは、航空宇宙材料試験、歯科用セラミックスの製造、品質管理分析において当てはまります。

連続処理よりも小バッチ

マッフル炉は、実験室規模の作業および少量で高付加価値の部品の製造において優れています。何千もの自動車部品の焼き入れなどのプロセスでは、連続炉または大容量バッチ炉が正しい産業ツールです。

あなたの目標に合った正しい選択をするために

適切な加熱技術を選択するには、主な目的を明確に定義してください。

- 主な焦点が材料の純度と正確な温度制御である場合: マッフル炉は、灰化、技術セラミックスの焼結、または実験室研究などの用途にとって理想的な機器です。

- 主な焦点が熱処理のための大量スループットである場合: マッフル炉は不適切です。代わりに、大規模なバッチオーブンまたは連続式産業炉を検討してください。

- 主な焦点が費用対効果の高い汎用加熱である場合: マッフル炉は過剰装備かもしれません。軽微な大気汚染が許容できるのであれば、よりシンプルで効率的な直火オーブンの方が経済的に良い選択肢かもしれません。

炉の能力を特定のプロセスの要件と一致させることにより、それが生産のボトルネックではなく、正確な機器として機能することを保証します。

要約表:

| 限界 | 影響 |

|---|---|

| バッチサイズの制限 | 高スループットの産業プロセスには不向き |

| 熱効率の低さ | 部品あたりのエネルギーコストが高い |

| 専門的な運用知識 | 最適な使用には訓練された専門家が必要 |

ラボでの炉の限界に苦労していませんか? KINTEKは、お客様固有のニーズに合わせて調整された高度な高温ソリューションを専門としています。卓越したR&Dと社内製造を活用し、当社はマッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムを提供しており、小バッチサイズや非効率性といった制約を克服するための強力な深層カスタマイズを行っています。研究、材料試験、または小バッチ生産のいずれに従事していても、当社の専門知識は、優れた結果のために正確で汚染のない加熱を保証します。当社のラボの能力と効率を向上させる方法について、今すぐお問い合わせください!

ビジュアルガイド