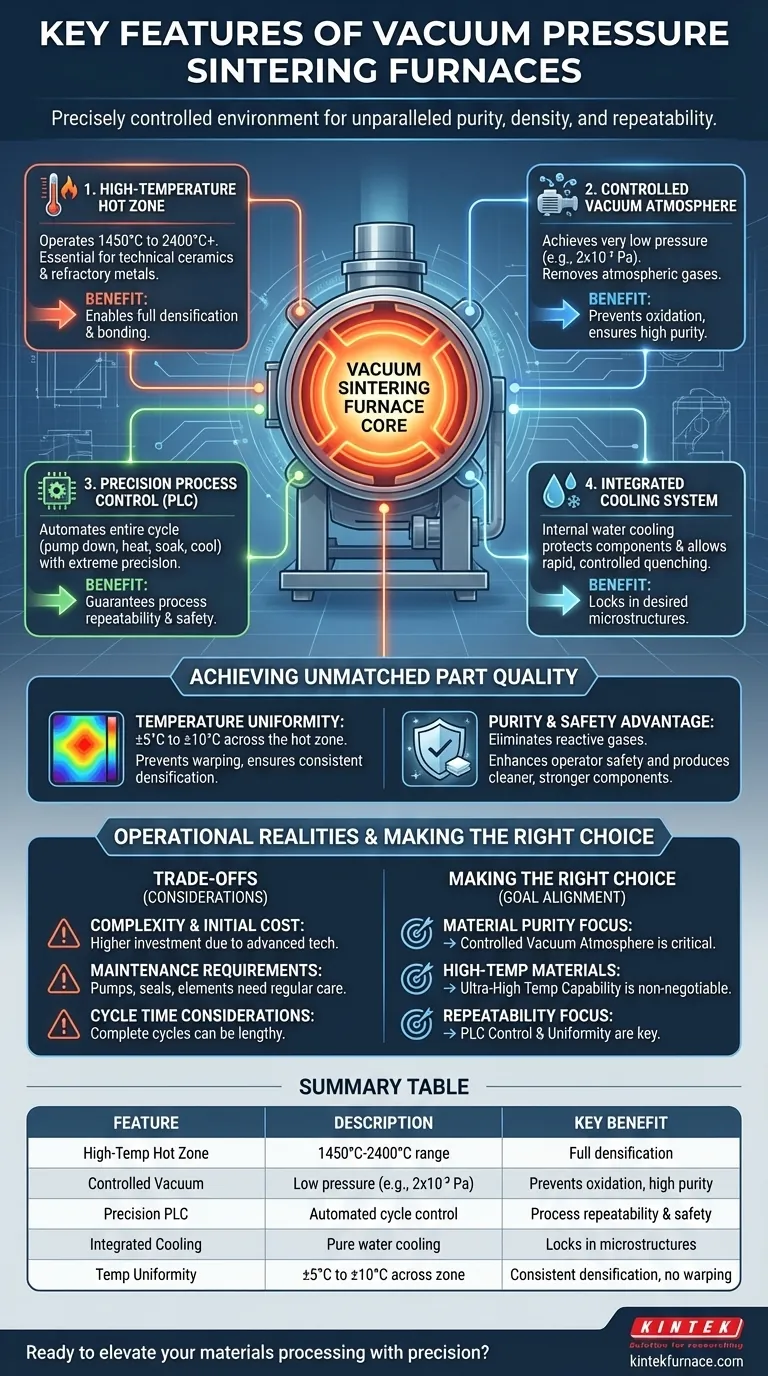

本質的に、真空圧力焼結炉は4つの主要な特徴によって定義されます。これらは、超高温ホットゾーン、高度に制御された真空環境、プロセス自動化のための洗練されたPLCベースの制御システム、および統合冷却システムです。これらすべての要素が組み合わさることで、従来の雰囲気炉では作製不可能な先進材料の加工が可能になります。

真空圧力焼結炉は単なる高温オーブンではありません。温度、圧力、雰囲気を操作して特定の材料特性を達成するように設計された精密に制御された環境であり、比類のない純度、密度、プロセスの再現性を提供します。

真空焼結の核となる柱

この技術の価値を理解するためには、その主要な機能がどのように連携して機能するかを理解する必要があります。各コンポーネントは、材料科学における基本的な課題に対処します。

特徴1:高温ホットゾーン

炉の主な機能は、極度の熱を発生させることです。ほとんどのモデルは1450℃から2400℃の範囲で作動し、さらに高温に達するものもあります。

この能力は、テクニカルセラミックス、超硬合金、その他の耐火金属など、融点の高い材料を焼結するために不可欠です。これらの温度がなければ、完全な緻密化と接合は起こりません。

特徴2:制御された真空雰囲気

真空下での運転こそが、このプロセスを真に差別化する点です。システムは大気中のガスを排出し、2x10⁻³ Pa以下の非常に低い圧力に到達させます。

この酸素がほぼ存在しない状態により、高温での材料汚染の原因となる酸化やその他の化学反応が防止されます。また、バインダーやその他のプロセス副産物を引き出すのに役立ち、結果として極めて高い純度の最終部品が得られます。

特徴3:精密プロセス制御(PLC)

最新の炉はプログラマブルロジックコントローラ(PLC)によって制御されています。このコンピュータ制御システムは、焼結サイクルのすべての段階を極めて高い精度で管理します。

PLCは、真空への排気、昇温、特定の温度での保持(ソーク)、冷却といった複雑なシーケンスを自動化します。この自動化により、すべての生産バッチが同一になり、比類のないプロセスの再現性が保証されます。PLCはすべての安全監視システムも統合しています。

特徴4:統合冷却システム

極度の熱を管理するには、効果的な冷却ソリューションも必要です。これらの炉は、炉本体、シール、電源コンポーネントを熱損傷から保護するために、内部循環純水冷却システムを使用します。

さらに、このシステムにより、焼結部品の迅速かつ制御された冷却が可能になります。材料を特定の速度で急冷するこの能力は、所望の微細構造と機械的特性を固定するために極めて重要です。

比類のない部品品質の達成

これらの特徴の相乗効果は、優れた製品品質と信頼性に直接つながります。焦点は加熱そのものよりも、材料変革のための完璧な条件を作り出すことにあります。

温度均一性の重要性

重要な性能指標は温度均一性であり、ホットゾーン全体で通常±5°Cから±10°Cの範囲で指定されます。

これにより、部品の形状に関係なく、部品全体が均一に加熱されます。これにより、より低レベルの炉で一般的に発生する内部応力、反り、または不均一な緻密化を防ぐことができます。

純度と安全性の利点

真空環境は、品質と安全性の両方にとって基本的です。大気ガスを除去することで、反応性材料による火災や爆発のリスクは事実上なくなります。

この制御された環境はオペレーターの安全性を高めると同時に、加熱プロセス中に不要な不純物を除去することで、よりクリーンで、より強く、より信頼性の高いコンポーネントを製造します。

トレードオフと運用の現実の理解

強力である一方で、この技術には、導入の成功と投資収益率を確保するために理解しておくべき特定の考慮事項が伴います。

複雑性と初期費用

真空圧力焼結炉は、高度な精密機器です。真空ポンプ、高度な制御、堅牢な構造が必要なため、初期導入費用は従来の雰囲気炉よりも大幅に高くなります。

メンテナンス要件

真空環境を生成・維持するシステム(ポンプ、シール、ゲージなど)は、定期的な専門的なメンテナンスを必要とします。発熱体や熱電対にも寿命があり、性能と精度を確保するために定期的に交換する必要があります。

サイクルタイムの考慮事項

完全な真空焼結サイクルは長時間を要する場合があります。チャンバーを目標真空レベルまで排気し、温度を上げ、保持し、制御された方法で冷却するために必要な時間は数時間に及ぶ可能性があり、これは生産計画に考慮する必要があります。

目標に応じた適切な選択

適切な機器の選択は、最終的な目標に完全に依存します。真空焼結炉の特徴は、先進的な製造における特定の課題に直接対応します。

- 材料の純度向上と酸化の除去が主な焦点である場合: 制御された真空雰囲気が最も重要な特徴であり、この炉技術は不可欠となります。

- 高性能セラミックスまたは耐火金属を扱っている場合: 超高温能力が必要不可欠な特徴です。

- 大量生産におけるプロセスの再現性が主な焦点である場合: PLC制御システムと保証された温度均一性が、一貫した品質を保証する上で最も重要な要素となります。

これらのコア機能が特定の材料処理の課題をどのように解決するかを理解することで、この技術がプロジェクトの目標とどのように関連しているかを自信を持って判断できます。

要約表:

| 特徴 | 説明 | 主な利点 |

|---|---|---|

| 高温ホットゾーン | 融点の高い材料の焼結のために1450℃から2400℃で作動 | セラミックスおよび耐火金属の完全な緻密化を可能にする |

| 制御された真空雰囲気 | 大気ガスを除去するために低圧(例:2x10⁻³ Pa)を達成 | 酸化を防止し、高い材料純度を保証する |

| 精密プロセス制御(PLC) | 真空、温度、冷却サイクルの自動制御 | プロセスの再現性と安全性を保証する |

| 統合冷却システム | 純水冷却を使用して部品を迅速かつ制御された方法で冷却 | 所望の微細構造と機械的特性を固定する |

| 温度均一性 | ホットゾーン全体で±5℃〜±10℃を維持 | 反りを防ぎ、一貫した緻密化を保証する |

精密さと信頼性で材料加工を向上させる準備はできていますか? KINTEKでは、卓越した研究開発と社内製造を活用し、お客様のニーズに合わせた先進的な高温炉ソリューションを提供します。当社の製品ラインには、真空・雰囲気炉、マッフル炉、チューブ炉、回転炉、CVD/PECVDシステムが含まれており、すべてお客様固有の実験要件を満たす強力な深層カスタマイズ機能に裏打ちされています。テクニカルセラミックス、耐火金属、その他の先進材料に取り組んでいるかにかかわらず、当社の真空圧力焼結炉は比類のない純度、密度、再現性を提供します。お客様のラボの効率を最適化し、優れた結果を達成する方法について、今すぐお問い合わせください!

ビジュアルガイド