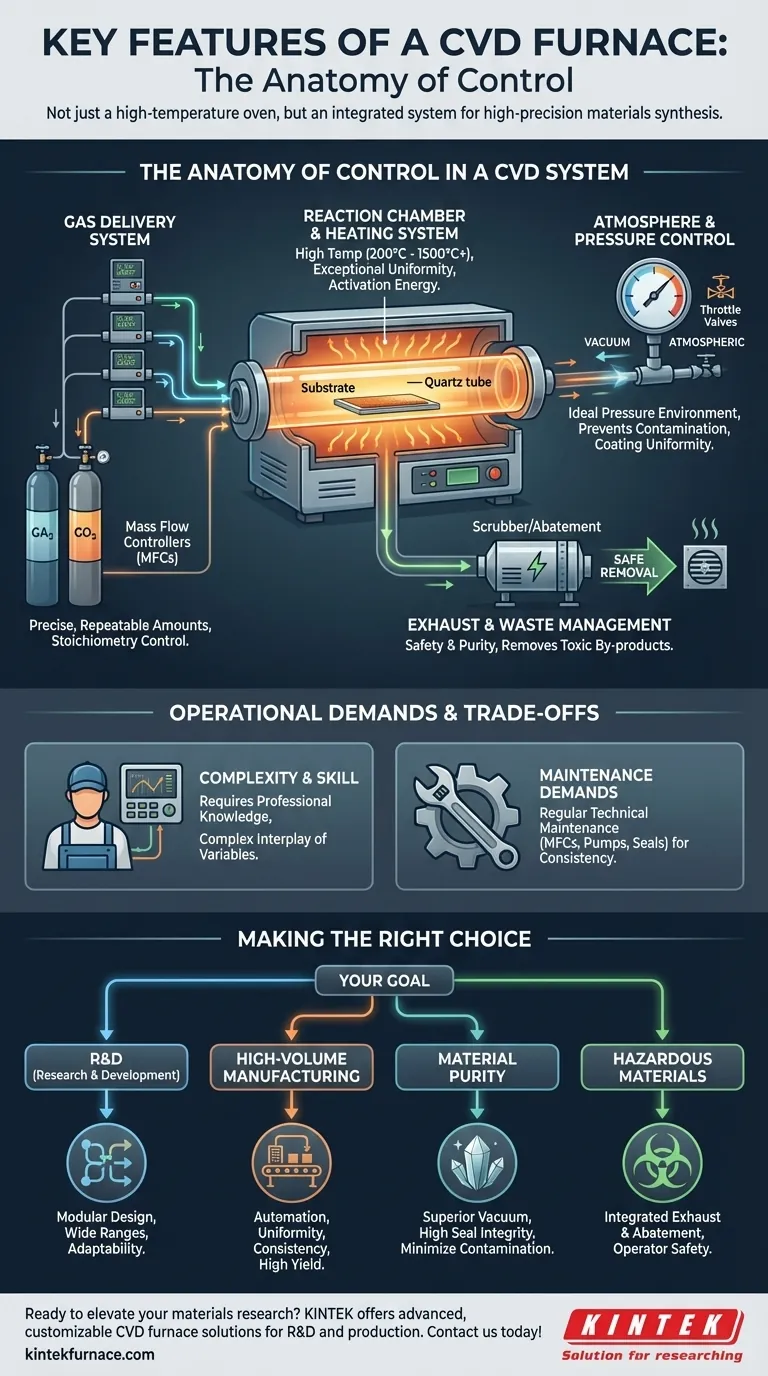

CVD(化学気相成長)炉は、その核心において、高精度の材料合成システムです。その主な特徴は独立したコンポーネントではなく、基板上に極めて純粋で均一な薄膜を堆積させるという単一の目的のために設計された統合制御セットです。これらの決定的な特徴には、高温反応室、精密なガス供給システム、綿密な雰囲気および圧力制御、そして堅牢な排気管理システムが含まれます。

CVD炉は単なる高温オーブンではありません。その決定的な特徴はすべて制御機構であり、気相化学を極めて高い精度で操作し、比類のない純度と均一性を持つ固体薄膜を成長させるために設計されています。

CVDシステムにおける制御の構成要素

CVD炉を理解するには、熱を超えて、あらゆる変数が意図的に管理される環境として見る必要があります。各特徴は、化学反応の結果を制御するためのレバーとなります。

反応室と加熱システム

プロセス全体は、通常石英管でできたチャンバー内で発生し、200℃から1500℃以上までの温度に加熱されます。

この高温は、前駆体ガスが化学的に反応して固体膜を形成するために必要な活性化エネルギーを提供します。

重要なのは、加熱システムが卓越した温度均一性のために設計されていることです。基板上の「ホットスポット」や「コールドスポット」は、膜の成長速度にばらつきを生じさせ、品質を損なう可能性があります。

ガス供給システム

これは炉の精度の心臓部です。膜の構成要素である気体前駆体は、正確かつ再現性のある量でチャンバーに導入されなければなりません。

これは質量流量コントローラー(MFC)を使用して実現されます。これらのデバイスは各ガスの流量を驚くほどの精度で調節し、化学反応が正しい化学量論(反応物の適切な比率)を持つことを保証します。

ガス供給システムの精度は、堆積速度、化学組成、そして最終材料の特性に直接影響を与えます。

雰囲気と圧力制御システム

チャンバー内の環境は、温度やガス流量と同じくらい重要です。このシステムは、堆積プロセスに理想的な圧力を生成し維持します。

操作は、真空(低圧CVD)、大気圧(APCVD)、または精密に制御された低圧で行うことができます。

圧力を制御することで、空気との望ましくない反応(酸化など)を防ぎ、ガス分子の平均自由行程を管理し、それが基板表面上のコーティングの均一性に直接影響を与えます。この安定した圧力環境を維持するために、しばしばスロットルバルブが使用されます。

排気と廃棄物管理システム

CVDプロセスの化学反応では、未反応の前駆体ガスとともに、有毒、腐食性、または可燃性の副生成物が生成されることがよくあります。

効率的な排気システムは、安全性とプロセス純度にとって極めて重要です。これは、廃ガスをチャンバーから安全に除去し、多くの場合、排気する前にスクラバーや除去システムに通します。

これにより、有害な副生成物が基板上に再堆積したり、膜を汚染したり、オペレーターや環境に危険をもたらしたりするのを防ぎます。

トレードオフと運用上の要求の理解

強力ではありますが、CVDシステムは単純な装置ではありません。その精度は、固有の複雑さと特定の運用要件を伴います。

複雑さとスキル要件

CVD炉の操作には専門的な知識とスキルが必要です。温度、圧力、ガス流量の相互作用は複雑であり、不適切な操作は不良な結果や安全上の危険につながる可能性があります。

標準的な管状炉とは異なり、CVDシステムは高度に洗練された化学処理装置であり、訓練されたオペレーターを必要とします。

メンテナンスの要求

特にMFC、真空ポンプ、シールなどの精密部品は、信頼性の高い性能を確保するために、定期的かつ技術的に要求の厳しいメンテナンスが必要です。

維持管理を怠ると、結果の一貫性が失われ、プロセスがドリフトし、最終的にはコストのかかる装置の故障につながります。メンテナンスコストと技術要件は、より単純な炉よりも大幅に高くなります。

研究室と生産における考慮事項

研究室での使用では、モジュール性と柔軟性が重要となることがよくあります。研究者は、さまざまな実験に対応するためにコンポーネントを交換したりシステムを再構成したりする必要がある可能性があり、スループットよりも適応性を優先します。

生産環境では、信頼性、自動化、再現性が最も重要です。焦点は、ダウンタイムを最大化し、すべてのバッチが同一の結果を生成することを保証することに移ります。

目標に合った適切な選択をする

各特徴の重要性は、最終的な目標によって完全に異なります。CVD炉を評価する際は、その能力を特定の用途に適合させてください。

- 研究開発が主な焦点の場合: 多様な実験に対応できるよう、柔軟なガス供給と広い温度・圧力範囲を備えたモジュラー設計を優先します。

- 大量生産が主な焦点の場合: 製品の一貫性と高い歩留まりを保証するために、自動化、堅牢なプロセス制御ソフトウェア、卓越した温度均一性を重視します。

- 材料純度が主な焦点の場合: 大気漏れによる汚染を最小限に抑えるため、真空システムの品質とすべてのシールの完全性を精査します。

- 危険物の取り扱いが主な焦点の場合: オペレーターの安全と環境コンプライアンスを保証するために、最先端の完全に統合された排気・除去システムが炉に装備されていることを確認します。

結局のところ、CVD炉の主要な特徴は、揮発性のガスを完全に構造化された固体材料へと変換するために目的を絞って構築されています。

要約表:

| 特徴 | 説明 | 主な利点 |

|---|---|---|

| 高温反応室 | 化学反応のための加熱された石英管 | 均一な加熱による精密な膜堆積を可能にする |

| ガス供給システム | 正確なガス流量のために質量流量コントローラーを使用 | 正しい化学量論と堆積速度を保証する |

| 雰囲気と圧力制御 | 圧力(真空から大気圧まで)を管理 | 汚染を防ぎ、コーティングの均一性を保証する |

| 排気と廃棄物管理 | 有毒な副生成物を安全に除去 | 安全性とプロセス純度を高める |

| 運用上の要求 | 熟練した操作とメンテナンスが必要 | トレーニングが必要だが、高い精度と信頼性を提供する |

カスタムCVD炉で材料研究をレベルアップする準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、お客様のニーズに合わせて調整された先進的な高温炉ソリューションを提供しています。当社の製品ラインには、CVD/PECVDシステム、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉が含まれており、すべて強力な深層カスタマイズ機能によって裏打ちされており、お客様固有の実験要件に正確に対応します。研究開発であれ生産であれ、当社は信頼性、純度、効率性をお約束します。当社のCVD炉がどのようにあなたのイノベーションを前進させるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 1700℃石英またはアルミナ管高温ラボ用管状炉