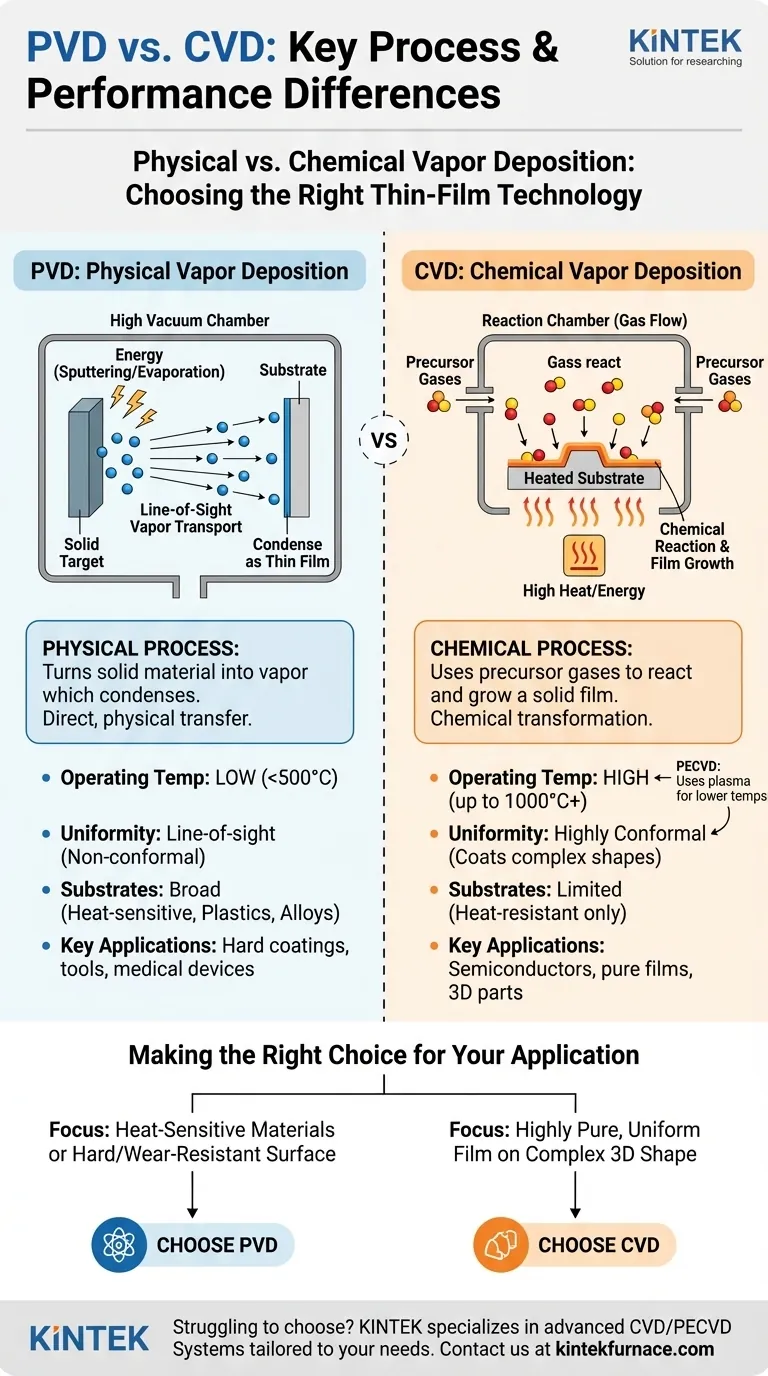

本質的に、物理気相成長(PVD)と化学気相成長(CVD)の違いは、原料の状態とその適用方法にあります。PVDは、固体材料を蒸気に変え、それが真空中で基板上に凝縮する物理プロセスです。対照的に、CVDは、前駆体ガスを使用して反応させ、多くの場合高温で基板表面に固体膜を形成する化学プロセスです。

PVDとCVDの選択は、どちらが普遍的に「優れているか」ではなく、特定の用途に対してどちらが正しいかという点にあります。PVDは本質的に物理的な見通し線(ライン・オブ・サイト)プロセスであり、熱に弱い部品への硬質コーティングに最適ですが、CVDは化学的成長プロセスであり、複雑な形状に対する非常に純粋で均一な膜の作成に優れています。

基本的なプロセス:物理対化学

「物理気相成長」と「化学気相成長」という名称は、それらの核となるメカニズムを直接的に表しています。この区別を理解することが、適切な技術を選択するための第一歩です。

PVD:物理的な「スパッタリング」または「蒸着」プロセス

PVDでは、コーティング材料は高真空チャンバー内の固体ターゲットとして始まります。

この固体材料は、高エネルギーイオン(スパッタリング)または熱(蒸着)によってエネルギーで照射され、ターゲットから原子が放出されます。

これらの気化した原子は真空を直線的に移動し、コーティングされる部品上に薄膜として凝縮します。これは、固体源から最終膜への直接的かつ物理的な転送です。

CVD:化学的な「成長」プロセス

CVDは、揮発性の前駆体ガスが反応チャンバーに導入されることから始まります。コーティングされる部品はこのチャンバー内に置かれます。

通常、高温の形でエネルギーが印加され、ガス間の化学反応が開始されます。

これらの反応により、新しい固体材料が基板表面に直接「成長」し、均一な薄膜が形成されます。コーティングは化学的変換の結果であり、物理的な転送ではありません。

主要な動作上の違い

これらのプロセスの物理的対化学的性質は、その動作条件と結果として得られるコーティングの特性に大きな違いをもたらします。

動作温度とその影響

CVDは通常、必要な化学反応を促進するために非常に高い温度(数百℃から千数百度以上)を必要とします。これにより、コーティングできる材料の種類が厳しく制限され、多くのプラスチックや熱処理された金属が損傷する可能性があります。

PVDははるかに低温(多くの場合500℃未満)で動作します。これにより、プラスチック、合金、以前に熱処理された部品など、より幅広い基板に適しています。

重要な例外はプラズマCVD(PECVD)であり、高温の代わりにプラズマを使用して前駆体ガスを活性化し、より低温での堆積を可能にします。

コーティングの密着性と均一性

CVDは、ガスがフィーチャー(凹凸部)の周りを流れ、中に入り込むことができるため、複雑な3D形状や内部表面に対しても非常に密着性が高く均一なコーティングを作成するのに優れています。

PVDは見通し線プロセス(ライン・オブ・サイト)です。スプレーペイントのように、それが「見えるもの」をコーティングします。これにより、複雑な形状に対する均一な被覆の達成は、複雑な部品の回転と固定なしでは困難になります。

プロセスの複雑さと環境

PVDは高真空下で動作し、これは機械的には単純ですが、堅牢なポンプシステムを必要とします。プロセス自体は化学的危険性がほとんどなく物理的に単純です。

CVDプロセスは揮発性で多くの場合危険な前駆体ガスを使用します。これは化学的な複雑さを増し、大幅な安全手順と取り扱い手順を必要とします。

トレードオフの理解

どちらのプロセスも万能の解決策ではありません。一方の利点は他方の欠点であることが多く、目標に基づいた明確なトレードオフのセットを作成します。

膜の純度と密着性

CVDは、化学反応を特定の化合物として形成するように精密に制御できるため、非常に高い純度の膜を生成できます。これは半導体製造などの用途に不可欠です。

熱CVDの高温は、膜と基板間の強力な化学結合と拡散を促進するため、優れた密着性をもたらします。

基板適合性

これはPVDの主な利点です。その低温プロセスは、下地材料の完全性を維持するため、ポリマー光学部品や硬化鋼工具などの熱に敏感な部品のコーティングの標準的な選択肢となります。

コストと用途の多様性

CVDは、半導体ウェハから大規模な産業部品まで、非常に広範な材料と用途に適応できます。一部の大量生産用途では、大気圧CVD(APCVD)は非常に費用対効果が高くなる可能性があります。

PVDは、切削工具(TiN)、医療用インプラント、家電製品など、硬質で耐摩耗性のある、または装飾的なコーティングを必要とする分野で優勢です。

用途に適した選択を行う

決定には、プロセスの能力とエンジニアリングおよび製品要件を一致させる必要があります。

- 熱に敏感な材料のコーティング、または硬い耐摩耗性表面の実現が主な焦点の場合: PVDの低温プロセスと硬質セラミック化合物を効率的に堆積できる能力により、PVDがしばしば優れた選択肢となります。

- 複雑な3D形状上に非常に純粋で均一な膜を作成することが主な焦点の場合: CVDは通常、より良い解決策となります。気体の前駆体がPVDでは到達できない複雑な形状に適合的にコーティングできるためです。

- CVDの密着性と低温要件のバランスを取ることが主な焦点の場合: プラズマCVD(PECVD)を調査してください。これは、2つの技術間の重要な架け橋を提供します。

これらの基本原則を理解することで、決定は単なる比較から、特定のエンジニアリング目標に合致した戦略的な選択へと移行します。

要約表:

| 側面 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| プロセスタイプ | 物理的(例:スパッタリング、蒸着) | 化学的(ガス反応) |

| 動作温度 | 低い(500℃未満) | 高い(1000℃以上) |

| コーティングの均一性 | 見通し線、密着性は低い | 非常に密着性が高い、複雑な形状にも対応 |

| 基板適合性 | 広い(熱に敏感な材料) | 限定的(高温耐性が必要) |

| 主な用途 | 硬質コーティング、工具、医療機器 | 半導体、純粋な膜、3D部品 |

ラボでのPVDとCVDの選択に苦労していますか? KINTEKは、半導体や材料科学などの分野で、独自の実験ニーズに合わせて調整されたCVD/PECVDシステムを含む高度な高温炉ソリューションを専門としています。当社の深いカスタマイズ機能により、正確で効率的な薄膜堆積が保証されます。プロセスを最適化し、優れた結果を達成するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 縦型ラボ用石英管状炉 管状炉