基本的に、真空炉は統合システムであり、制御された汚染のない環境で高温材料を加工するために設計されています。主な設計上の特徴は、真空チャンバー、加熱システム、真空ポンプシステム、温度制御システム、冷却システムであり、これらが一体となって材料特性を極めて高い精度で操作します。

真空炉は単に熱くなる箱ではありません。これは洗練された熱処理装置であり、チャンバー壁から制御ソフトウェアに至るまで、すべてのコンポーネントが、大気の影響を受けない、非常に特定の再現可能な環境を作り出し維持するように設計されています。

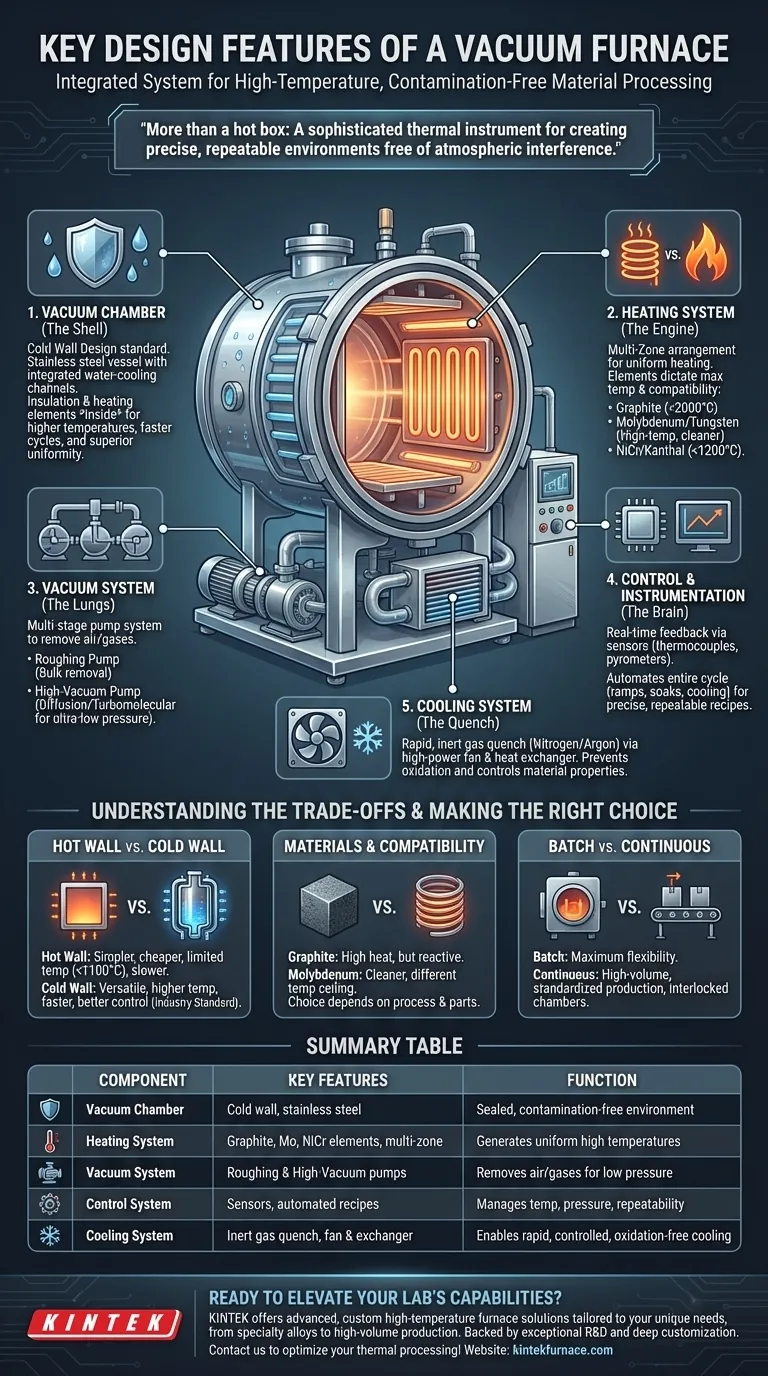

コアコンポーネントの分解

真空炉の能力は、その主要システムの設計と統合によって定義されます。それぞれを理解することで、炉がどのように結果を達成するかがわかります。

真空チャンバー(外殻)

チャンバーはプロセス全体を封じ込める密閉容器です。通常、圧力差と高温に耐えるためにステンレス鋼などの耐久性のある材料で構成されています。

チャンバーには基本的に2つの設計思想があります。それはホットウォールとコールドウォールです。ホットウォール設計も存在しますが、現代の高性能炉の圧倒的多数はコールドウォール設計を採用しています。

コールドウォール炉では、外側の容器は統合された水冷チャネルによって低温に保たれます。断熱材と発熱体はチャンバーの内部に配置されており、これによりはるかに高い動作温度、より速い加熱・冷却サイクル、優れた温度均一性が可能になります。

加熱システム(エンジン)

このシステムはプロセスの熱エネルギーを生成します。発熱体の選択は、炉の最大動作温度と化学的適合性を直接決定するため、極めて重要です。

一般的な発熱体には以下が含まれます。

- 黒鉛(グラファイト): 2000°Cを超える非常に高い温度に使用されます。

- モリブデンおよびタングステン: 炭素が望ましくない高温用途に使用される耐火金属。

- ニッケルクロム(NiCr)またはカンタル(FeCrAl)線: 通常1200°C以下の低温用途に使用されます。

発熱体はチャンバー内に複数の「ゾーン」に配置され、各ゾーンは個別に制御され、加工物がすべての側面から均一に加熱されることが保証されます。

真空システム(肺)

これは単一のポンプではなく、チャンバーから空気やその他のガスを除去するために段階的に作動するポンプのシステムです。まず、機械式の「メカニカル(粗引き)」ポンプが空気の大部分を取り除きます。

次に、拡散ポンプやターボ分子ポンプなどの二次的な高真空ポンプが作動し、処理に必要な超低圧力を達成します。システム全体は一連のバルブで接続されており、コントローラーが真空度を正確に管理できるようになっています。

制御・計測システム(脳)

これは炉の中枢神経系です。熱電対や高温赤外線パイロメーターなどのセンサーを使用して、プロセスの状態に関するリアルタイムのフィードバックを取得します。

制御システムは、プログラムされたレシピに従ってサイクル全体を自動化し、排気速度、加熱ランプ、特定の温度での保持時間、および最終的な冷却または急冷シーケンスを管理します。これにより、再現性と精度が保証されます。

冷却システム(クエンチ)

硬度などの所望の材料特性を得るためには、制御された冷却は加熱と同じくらい重要です。ほとんどの真空炉は、急速冷却のために窒素やアルゴンなどの不活性ガスを使用します。

システムはチャンバーをガスで再充填し、強力なファンによって熱交換器を通して循環させます。これにより、高温の材料を酸素にさらすことなく、迅速かつ均一な急冷が可能になります。炉本体、シール、電源フィードスルーを過熱から保護するために、常に独立した水冷回路が備えられています。

トレードオフの理解

真空炉の最終的な設計は、特定の用途に合わせて調整された一連のエンジニアリング上の妥協点です。

ホットウォール対コールドウォール設計

ホットウォール炉は、発熱体が真空チャンバーの外側にあり、容器自体を加熱します。この設計はより単純で安価ですが、温度が制限され(通常<1100°C)、加熱/冷却サイクルが遅くなります。

前述のコールドウォール炉は、はるかに多用途です。より高い温度、より速いサイクル、より優れた制御を提供し、ろう付け、焼結、熱処理などの過酷なプロセスで標準となっています。

発熱体と断熱材の材料

発熱体と内部断熱材(多くの場合、黒鉛フェルトまたはセラミックファイバー)の選択は重要なトレードオフです。黒鉛は高温に優れていますが、特定の金属と反応する可能性があります。モリブデンは一部のプロセスではよりクリーンですが、異なる温度上限とコスト構造を持っています。材料は、プロセス温度と処理される部品との化学的適合性に基づいて選択する必要があります。

バッチ処理対連続処理

ほとんどの真空炉はバッチ炉であり、一度に1つのバッチ(または「チャージ」)を処理します。これにより最大の柔軟性が得られます。大量の標準化された生産のために、連続炉が存在し、これらは一連の連動したチャンバーを使用して、真空を破ることなく部品を加熱および冷却ゾーンに移動させます。

目標に合った正しい選択をする

真空炉の仕様設定または選択を行う際、主な用途が要求される設計上の特徴を決定します。

- 主な焦点が最高温度と性能である場合: コールドウォール設計、黒鉛または耐火金属の発熱体、およびマルチゾーン温度制御システムを優先してください。

- 主な焦点が特殊合金または反応性材料の処理である場合: 発熱体と断熱材の化学的適合性を精査してください。黒鉛よりもモリブデン素子を備えた「クリーン」な炉が必要になる場合があります。

- 主な焦点が大量生産である場合: 連続炉の設計と、サイクル時間を最小限に抑えるためのガス急冷システムの能力を評価してください。

これらのコア設計原則を理解することで、正確で再現性のある材料の変換を実現するために真空炉を選択し操作することが可能になります。

要約表:

| コンポーネント | 主な特徴 | 機能 |

|---|---|---|

| 真空チャンバー | コールドウォール設計、ステンレス鋼構造 | 汚染のない環境のための密閉容器 |

| 加熱システム | 黒鉛、モリブデン、またはNiCr素子、マルチゾーン制御 | 均一な高温を生成する |

| 真空システム | 粗引きポンプと高真空ポンプ(例:拡散ポンプ、ターボ分子ポンプ) | 空気とガスを除去し、低圧力を達成する |

| 制御システム | センサー(熱電対、パイロメーター)、自動化されたレシピ | 温度、圧力、サイクルの再現性を管理する |

| 冷却システム | 不活性ガス急冷(例:窒素)、ファンおよび熱交換器 | 酸化なしに急速かつ制御された冷却を可能にする |

特注の真空炉で研究室の能力を高める準備はできていますか? KINTEKでは、卓越した研究開発と社内製造を活用し、お客様の独自のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、すべて強力な深いカスタマイズ機能によってサポートされています。特殊合金の加工であれ、大量生産を目指すのであれ、当社の専門知識が正確で再現性のある結果を保証します。今すぐお問い合わせいただき、熱処理ワークフローの最適化についてご相談ください!

ビジュアルガイド