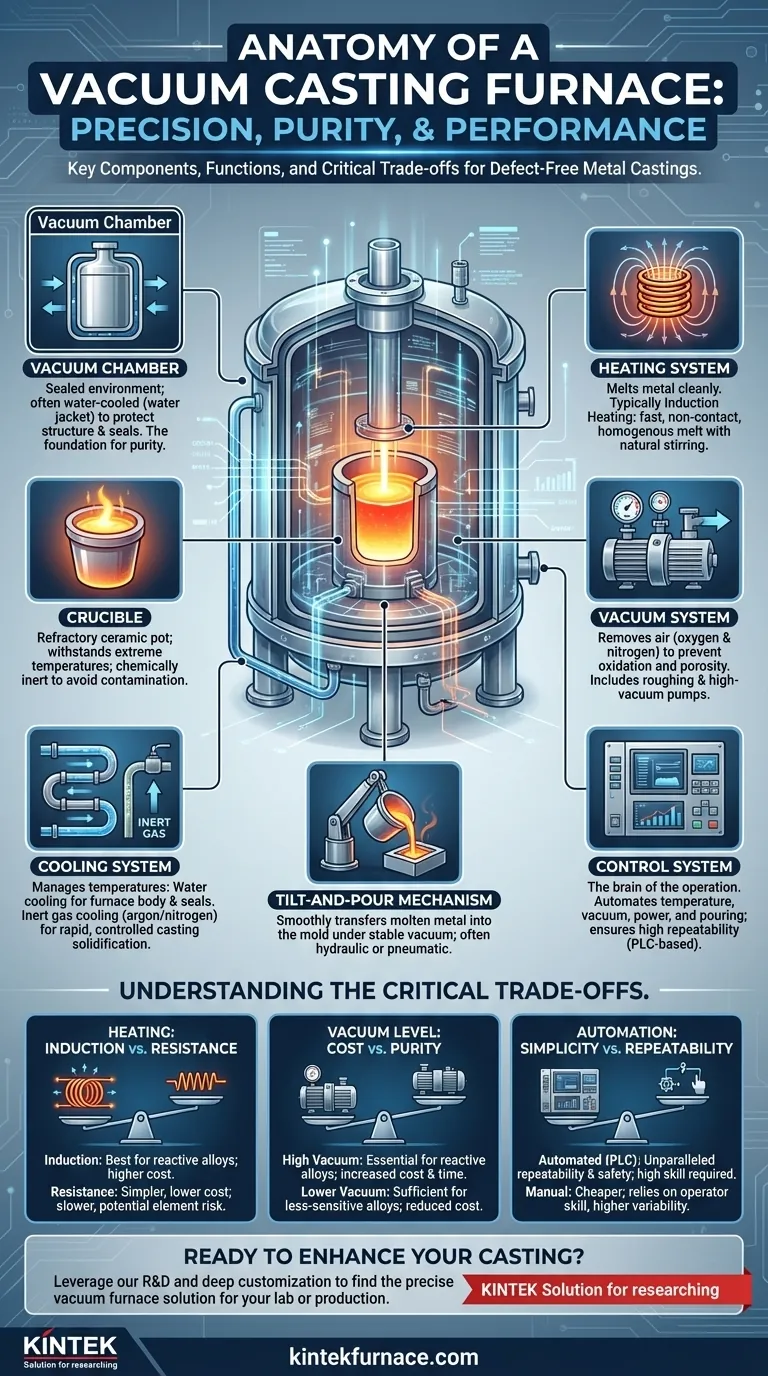

基本的に、真空溶解炉は7つの主要なコンポーネントを統合しています。これらは、密閉環境を提供する真空チャンバー、ルツボ内で金属を溶解するための加熱システム(通常は誘導式)、空気や反応性ガスを除去するための真空システム、溶解した金属を移送するための傾動・注湯機構、温度を管理するための冷却システム、そしてプロセス全体を自動化するための制御システムです。

真空溶解炉は単なる部品の集合体ではなく、高度に統合されたシステムです。その目的は、雰囲気、温度、材料の流れを正確に制御し、通常の雰囲気下では不可能な高純度で欠陥のない金属鋳物を作製することです。

真空溶解炉の構造

これらの炉がいかにして高品質な結果を達成するかを理解するためには、各コンポーネントが厳密に制御されたプロセスにどのように貢献しているかを見る必要があります。このシステムは、環境と熱の完全な制御という単一の目的のために設計されています。

封じ込め構造:真空チャンバー

真空チャンバーは、炉本体または容器とも呼ばれ、プロセス全体が行われる密閉された鋼鉄製のシェルです。これはシステムの基盤となります。

ほとんどのチャンバーは、二重壁、つまり「水ジャケット」設計のステンレス鋼で作られています。これにより冷却水が循環し、チャンバー壁と重要なシールを内部の激しい熱から保護することができます。

熱源:合金の溶解

目的は、金属合金をクリーンかつ効率的に溶解することです。これは主に加熱システムと材料を保持するルツボによって処理されます。

誘導加熱システム

鋳造において、誘導加熱は最も一般的な方法です。電磁コイルが強力な磁場を発生させ、ルツボ内の導電性金属を直接、迅速かつクリーンに、非接触で加熱します。このプロセスは自然な攪拌効果も生み出し、均質な溶解を保証します。

ルツボ

ルツボは、溶解中に金属チャージを保持する耐火セラミック製の容器です。極度の温度に耐え、溶融合金を汚染しないように化学的に不活性でなければなりません。

環境制御:真空と冷却

雰囲気の制御は、真空炉の決定的な特徴です。これには、不要なガスの除去と熱の管理の両方が含まれます。

真空システム

これは、チャンバーから空気、特に酸素と窒素を除去するために設計された複数の部品からなるシステムです。これらの反応性ガスを除去することにより、従来の鋳造で一般的な欠陥である酸化や気孔を防ぎます。

典型的なシステムには、初期の空気除去(粗引き)のためのメカニカルポンプと、最終的な低圧を達成するための高真空ポンプ(分子ポンプや拡散ポンプなど)が含まれます。バルブとゲージがプロセス全体を通じて真空度を制御および監視します。

冷却システム

冷却は2つの主要な領域で発生します。第一に、水冷システムが炉本体とドアを循環し続け、構造とシールを保護します。

第二に、金属が注湯された後、不活性ガス冷却システムがチャンバーをアルゴンや窒素などのガスで再充填し、完成した鋳物を迅速かつ制御された方法で冷却するのを助けます。

アクションセンター:制御とハンドリング

これらのシステムは物理的な操作を管理し、プロセスが再現可能で安全であることを保証します。

制御システム

最新の炉は、プログラマブルロジックコントローラ(PLC)または同様の自動化システムによって制御されます。この中央頭脳が温度、真空度、加熱電力、注湯シーケンスのタイミングを監視および制御し、バッチごとの高い一貫性を保証します。

傾動・注湯機構

金属が適切な温度に達し、真空が安定すると、油圧式または空気圧式のシステムがルツボと誘導コイルのアセンブリを物理的に傾けます。この動作により、溶解した金属が真空チャンバー内にもある金型にスムーズに注湯されます。

重要なトレードオフの理解

真空炉の選択または操作には、競合する優先順位のバランスを取ることが伴います。これらのトレードオフを理解することが、情報に基づいた決定を下すための鍵となります。

加熱方法:誘導 vs. 抵抗

誘導加熱は高速でクリーンであり、優れた溶解攪拌を提供するため、反応性の高い合金や複雑な合金に最適です。しかし、設備はより高価で複雑になります。

黒鉛やモリブデンなどの素子を使用する抵抗加熱は、よりシンプルで低コストです。しかし、作動が遅くなる可能性があり、素子の材料が溶解物にわずかに混入するリスクがあります。

真空度:コスト vs. 純度

高真空を達成するには、洗練された高価な多段階ポンプが必要です。これはチタンなどの非常に反応性の高い合金には不可欠ですが、サイクルタイムとメンテナンスコストが増加します。

メカニカルポンプのみを使用する低真空は、感度の低い多くの合金で十分です。これにより炉のコストと複雑さが大幅に削減されます。

自動化:シンプルさ vs. 再現性

完全自動化されたPLCシステムは、比類のない再現性、プロセスロギング、および安全インターロックを提供します。これは認証された製造にとって極めて重要ですが、初期コストが高く、プログラムやメンテナンスには専門的なスキルが必要です。

手動または半手動制御ははるかに安価でシンプルです。しかし、オペレーターのスキルに大きく依存し、プロセスのばらつきやヒューマンエラーのリスクが高まります。

あなたの目標に合わせた適切な選択

あなたの特定の製造目標が、成功のために最も重要となるコンポーネントと機能を決定します。

- 主な焦点がチタンやスーパーアロイなどの高反応性合金の鋳造である場合: 高真空システムとクリーンな非接触誘導加熱を備えた炉を優先してください。

- 主な焦点が高スループットの製造である場合: サイクルタイムを最小限に抑えるために、堅牢な自動傾動・注湯機構と効率的な不活性ガス冷却システムが不可欠です。

- 主な焦点が操作の安全性と信頼性である場合: 適切に設計された水冷システム、包括的な安全インターロック、および最新のPLCベースの制御システムを備えた炉に投資してください。

これらのコンポーネントが相互接続されたシステムとしてどのように機能するかを理解することで、あなたの製造要件を正確に満たす炉を指定、操作、維持することが可能になります。

概要表:

| コンポーネント | 主な機能 |

|---|---|

| 真空チャンバー | 鋳造プロセス用の密閉環境を提供する |

| 加熱システム | 誘導または抵抗法を用いて金属を溶解する |

| ルツボ | 溶融金属チャージを保持し封じ込める |

| 真空システム | 酸化を防ぐために空気とガスを除去する |

| 傾動・注湯機構 | 溶融金属を金型に移送する |

| 冷却システム | 温度を管理し、鋳物を冷却する |

| 制御システム | 一貫性のためにプロセス全体を自動化および監視する |

精度と純度で金属鋳造を強化する準備はできていますか? KINTEKでは、卓越した研究開発と社内製造を活用し、研究室および生産施設向けに調整された高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様固有の実験的および生産的ニーズを満たす強力なカスタム化機能によって補完されています。反応性合金を扱う場合でも、高スループットを目指す場合でも、当社の専門知識により信頼性が高く欠陥のない結果が保証されます。カスタマイズされた真空溶解炉ソリューションで、お客様の目標をどのようにサポートできるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空誘導溶解炉とアーク溶解炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- セラミックファイバーライナー付き真空熱処理炉