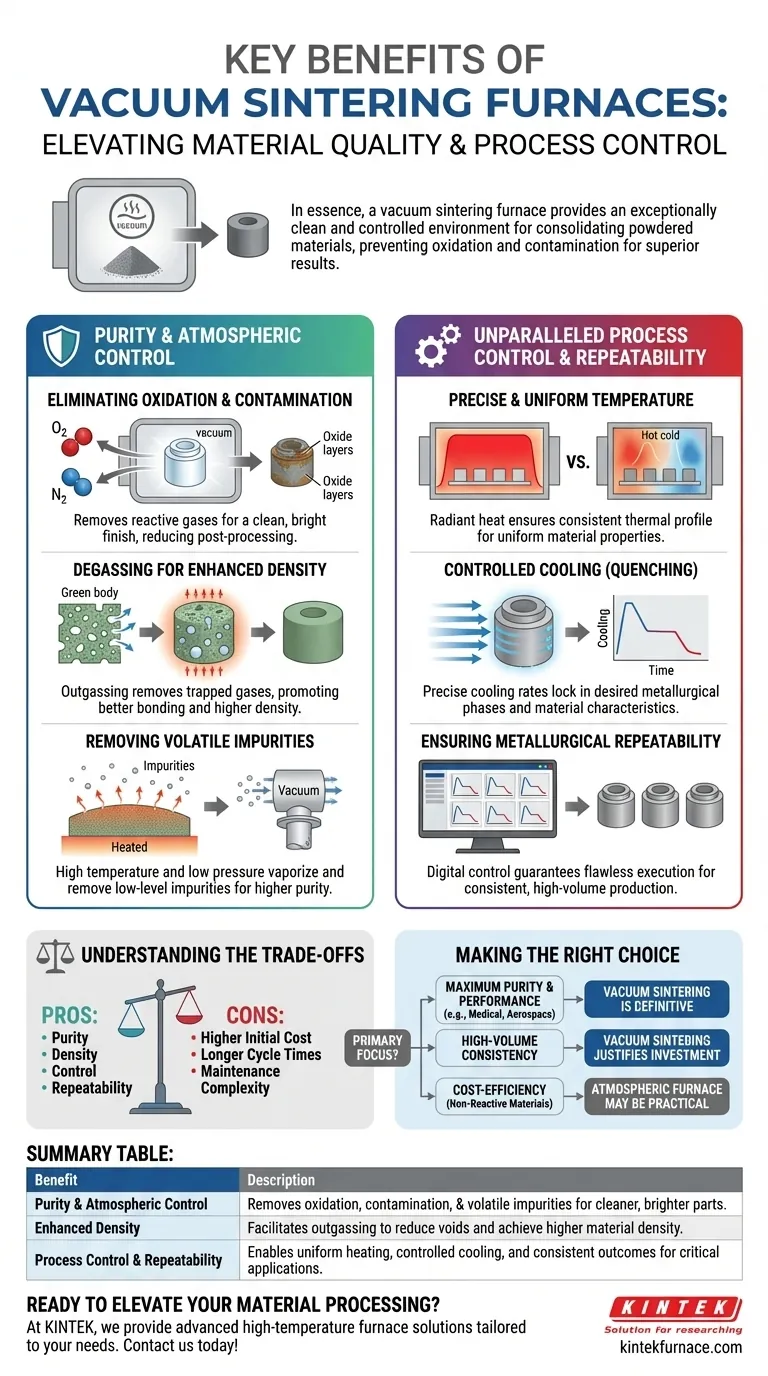

本質的に、真空焼結炉は、粉末材料を統合するための非常にクリーンで制御された環境を提供します。大気中のガスを除去することにより、高温プロセス中の酸化と汚染を根本的に防ぎます。これにより、優れた材料特性、高い密度、明るい仕上がりを持つ完成部品が得られ、同時に熱サイクル全体にわたって正確で再現性のある制御が可能になります。

真空焼結の主な利点は、単に酸化の防止だけではありません。それは、材料自体から汚染物質や吸着ガスを積極的に除去することであり、これにより優れた結合が促進され、根本的に純度が高く、密度が高く、より一貫性のある最終製品につながります。

基盤:純度と雰囲気制御

真空炉の決定的な特徴は、処理雰囲気を操作する能力であり、この能力は材料品質にいくつかの重要な利点をもたらします。

酸化と汚染の排除

従来の炉では、空気中に存在する酸素、窒素、水蒸気が高温で材料と反応します。これにより、部品の表面に望ましくない酸化物層や窒化物層が形成されます。

真空環境はこれらの反応性ガスを除去します。その結果、クリーンで明るい部品が得られ、後処理の表面洗浄がほとんど不要になり、労力と材料の無駄の両方を削減できます。

密度向上のための脱ガス

粉末材料は、本質的に粒子表面に吸着ガスを含み、圧縮された部品(「成形体」)内に空気を閉じ込めています。

真空下で加熱すると、これらのガスが部品から排出されます。この脱ガスは、材料粒子間の障壁を除去し、より効果的な収縮と拡散結合を促進するため、非常に重要です。これにより、より高い最終密度と、内部の空隙や欠陥が少ない部品が直接的に得られます。

揮発性不純物の除去

高温と低圧の組み合わせにより、一部の合金に含まれるシリコンやアルミニウムなどの材料内の特定の低レベル不純物が蒸発することがあります。

その後、真空システムはこれらの蒸発した汚染物質を製品から積極的に排出し、より安定した予測可能な特性を持つ高純度の最終材料をもたらします。

比類のないプロセス制御と再現性

純度を超えて、真空環境は、大気炉では達成できないレベルのプロセス制御を可能にし、非常に一貫した結果につながります。

正確で均一な温度

空気がない場合、熱伝達は主に放射によって起こり、対流ではありません。これにより、ワークロード全体で極めて均一な加熱が可能になり、従来の炉でよく見られるホットスポットやコールドスポットがなくなります。

この均一性により、バッチ内のすべての部品、および各個々の部品全体が、まったく同じ熱プロファイルを経験することが保証されます。これは、硬度や結晶粒構造などの一貫した材料特性を達成するための鍵となります。

制御された冷却(急冷)

最新の真空炉には、急速冷却システムを組み込むことができます。焼結サイクル後、不活性ガスを導入し、高速で循環させることで、製品を急冷することができます。

これにより、冷却速度を正確に制御でき、これは望ましい冶金学的相を固定し、特定の材料の硬度と強度特性を達成するための重要なステップです。

冶金学的再現性の確保

真空引き速度から温度ランプ、保持、冷却プロファイルまで、プロセス全体は通常、コンピュータによって管理されます。

このデジタル制御により、まったく同じプロセスを何度でも完璧に実行できることが保証されます。航空宇宙、医療、エレクトロニクスなどの産業にとって、この保証された再現性は品質保証において不可欠です。

トレードオフの理解

強力である一方で、真空焼結はすべての用途にとって万能の解決策ではありません。客観的に、その特定の課題を認識する必要があります。

高い初期設備投資コスト

真空炉は、真空チャンバー、高性能ポンプ、洗練された制御計装を含む複雑なシステムです。このため、標準的な大気炉と比較して、はるかに高い初期投資が必要となります。

サイクル時間が長くなる可能性

深い真空を達成するには、ポンプがチャンバーを排気するのに時間がかかります。これは「真空引き」として知られています。これにより、特に大気炉を単に加熱する場合と比較して、全体の処理サイクルが長くなる可能性があります。

メンテナンスの複雑さ

真空炉の利点を可能にするコンポーネント(ポンプ、シール、バルブ、センサー)には、適切なメンテナンスとトラブルシューティングのために専門知識が必要です。これは、継続的な運用コストとスキル要件が高くなる可能性があります。

用途に合った適切な選択

適切な焼結技術の選択は、材料の要件と性能目標に完全に依存します。

- 材料の純度と性能を最大限に重視する場合:反応性材料(チタンなど)や、最高の密度と強度を要求する用途(医療インプラント、航空宇宙タービンなど)には、真空焼結が決定的な選択肢となります。

- 高容量の一貫性を重視する場合:すべての部品が同一の厳密な仕様を満たす必要がある重要なコンポーネントを製造する場合、真空炉のプロセス制御と再現性は投資を正当化します。

- 非反応性材料の費用対効果を重視する場合:酸化に敏感ではなく、良好ではあるものの完璧ではない密度で十分な材料の場合、より安価な大気炉または不活性ガス炉がより実用的な解決策となる可能性があります。

最終的に、真空炉を選択するということは、初期設備費用よりも絶対的な材料品質とプロセス制御を優先するという決定です。

要約表:

| 利点 | 説明 |

|---|---|

| 純度と雰囲気制御 | 酸化、汚染、揮発性不純物を除去し、よりクリーンで明るい部品を実現します。 |

| 強化された密度 | 脱ガスを促進し、空隙を減らし、より高い材料密度を実現します。 |

| プロセス制御と再現性 | 均一な加熱、制御された冷却、および重要な用途向けの一貫した結果を可能にします。 |

| トレードオフ | 初期費用が高く、サイクル時間が長く、メンテナンスの複雑さが増します。 |

精度と純度で材料加工を向上させる準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用して、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、真空&雰囲気炉、マッフル炉、管状炉、回転炉、CVD/PECVDシステムが含まれ、航空宇宙や医療など、優れた品質を要求する産業向けに設計されています。強力な深部カスタマイズ能力により、お客様の独自の実験要件を正確に満たすことができます。今すぐお問い合わせください。当社の真空焼結炉がお客様の研究室の効率を高め、一貫した高性能な結果をもたらす方法についてご相談ください!

ビジュアルガイド