本質的に、電気炉の主な利点は、比類のない精度、高い運転効率、そして極端なプロセス条件を達成できる能力です。燃料燃焼式の代替品とは異なり、電気炉は電気エネルギーを炉内で直接熱に変換するため、オペレーターに制御のレベルをもたらし、それが製品品質の向上と廃棄物の削減に直接つながります。

電気炉を使用するという決定は、基本的にプロセスの制御を選択することです。燃料燃焼炉が熱を提供するのに対し、電気炉は高度に制御可能な熱環境を提供し、そうでなければ達成が困難または不可能な製造結果を可能にします。

核となる利点:比類のないプロセス制御

電気炉の決定的な特徴は、精密に管理できる能力です。この制御が、他のほとんどの利点の根源となります。

精密な温度管理

抵抗コイルや誘導システムなどの電気加熱素子は、電力出力の非常に微細な調整を可能にします。これにより、炉は単一の度の範囲内で、最小限の偏差で特定の温度設定値に到達し、それを維持することができます。

このレベルの精度は、熱処理、焼なまし、焼結などのプロセスにおいて極めて重要です。これらのプロセスでは、わずかな温度変動が材料バッチ全体を台無しにする可能性があります。

均一な熱分布

加熱素子は炉室全体に戦略的に配置できるため、均一な熱を提供します。これにより、熱が一つのバーナーから発生する燃料燃焼炉によく見られるホットスポットとコールドスポットが排除されます。

均一性により、製品のすべての部分がまったく同じ熱処理を受け、材料特性の一貫性と予測可能な結果が得られます。

再現性と自動化

電気炉制御のデジタル性質は、それらを自動化に理想的にします。一度成功した加熱プロファイルが確立されると、それを保存し、何千ものサイクルで完全に繰り返すことができます。

これにより、オペレーターのばらつきがなくなり、最新のデータ駆動型製造システム(インダストリー4.0)とシームレスに統合され、完全なプロセスロギングと品質保証が可能になります。

制御を運転効率に変換する

正確な制御とよりクリーンな加熱方法は、施設の収益と運転環境に具体的な利益をもたらします。

優れたエネルギー効率

電気炉は、使用時点において大幅にエネルギー効率が高くなります。消費される電力のほぼすべてが有用な熱に直接変換されます。

対照的に、燃焼炉は大量のエネルギーを排気ガスとして煙突から失います。これは、エネルギー予算のより多くが外部の空気を加熱するためではなく、製品を加熱するために費やされることを意味します。

よりクリーンな作業環境

現場での燃焼がないため、電気炉は局所的な排出物をゼロにします。一酸化炭素(CO)、窒素酸化物(NOx)、または粒子状物質などの副産物はありません。

その結果、従業員にとってより安全でクリーンな環境になり、複雑な換気および排出監視システムの必要性が劇的に減少し、規制遵守が簡素化されます。

制御された雰囲気

燃焼がないため、炉内の雰囲気を制御することが容易になります。窒素やアルゴンなどの不活性ガスを容易に導入して、敏感な材料の酸化を防ぐことができます。

この機能は、高温での酸素への曝露によって損傷を受ける高品質の金属、先端セラミックス、電子部品を製造するために不可欠です。

トレードオフと限界の理解

強力ではありますが、電気炉は万能の解決策ではありません。その有効性は、特定の運用上および経済的な要因に依存します。

電気のコスト

最も重要な要素は、現地の電気料金です。電気が高価な地域では、たとえ高い効率を考慮に入れても、電気炉の運転コストが天然ガス代替品のコストを超える可能性があります。

初期設備投資

高性能電気炉、特に特殊用途や非常に高温用に設計されたものは、同等の燃料燃焼式ユニットよりも初期費用が高くなる可能性があります。

グリッドへの依存

電気炉は安定した電力供給に完全に依存しています。停電は生産を停止させ、大型炉は施設の電気インフラに大きな負荷をかける可能性があり、時には高価なサービスアップグレードが必要になることがあります。

目標に合わせた正しい選択をする

適切な加熱技術を選択するには、その利点を主要な産業目標と一致させる必要があります。

- 製品の品質と一貫性が主な焦点である場合: 電気炉の正確な温度制御と均一性は、最も価値のある資産です。

- 持続可能性と運転のクリーンさが主な焦点である場合: 電気炉の局所排出物ゼロと高いエネルギー効率が主な推進力となります。

- 先端材料の加工が主な焦点である場合: 電気炉が実現できる高温と制御された雰囲気は、そうでなければ不可能な用途を可能にします。

最終的に、電気炉を選択することは、プロセス制御と製造能力への戦略的な投資です。

概要表:

| 利点 | 主な恩恵 |

|---|---|

| 精密な温度管理 | 最小限の偏差内で特定の温度を維持し、一貫した結果をもたらす |

| 均一な熱分布 | ホットスポット/コールドスポットを排除し、均一な材料処理を実現 |

| 再現性と自動化 | 完全なサイクルの繰り返しとインダストリー4.0との統合を可能にする |

| 優れたエネルギー効率 | ほとんどすべての電力を有用な熱に変換し、無駄を削減する |

| よりクリーンな作業環境 | 局所排出物ゼロで、安全性とコンプライアンスを向上させる |

| 制御された雰囲気 | 不活性ガスの使用を可能にし、デリケートなプロセスの酸化を防ぐ |

精度と効率で産業プロセスを向上させる準備はできていますか?KINTEKでは、優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの先進的な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験要件を満たすことができます。今すぐお問い合わせいただき、当社の電気炉がどのように製品品質と運転の持続可能性を高めることができるかをご相談ください!

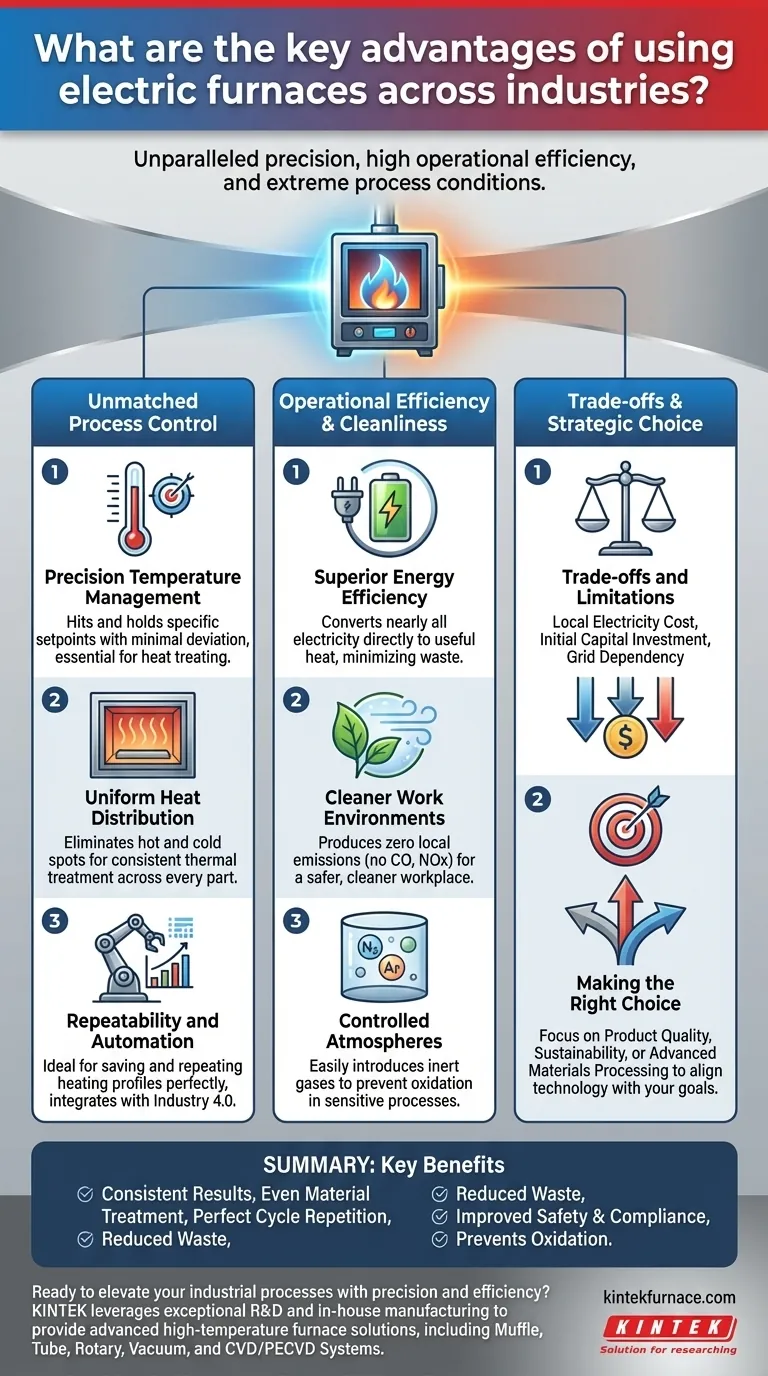

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 底部昇降式ラボ用マッフル炉