本質的に、焼鈍炉は、材料の内部構造を根本的に変化させ、応力を除去し、軟らかさと延性を向上させ、結晶粒構造を微細化するために使用されます。このプロセスは、鋳造や溶接などの製造工程で生じた構造的欠陥を修正し、材料の加工性を高め、最終的な用途での予測可能性を向上させます。

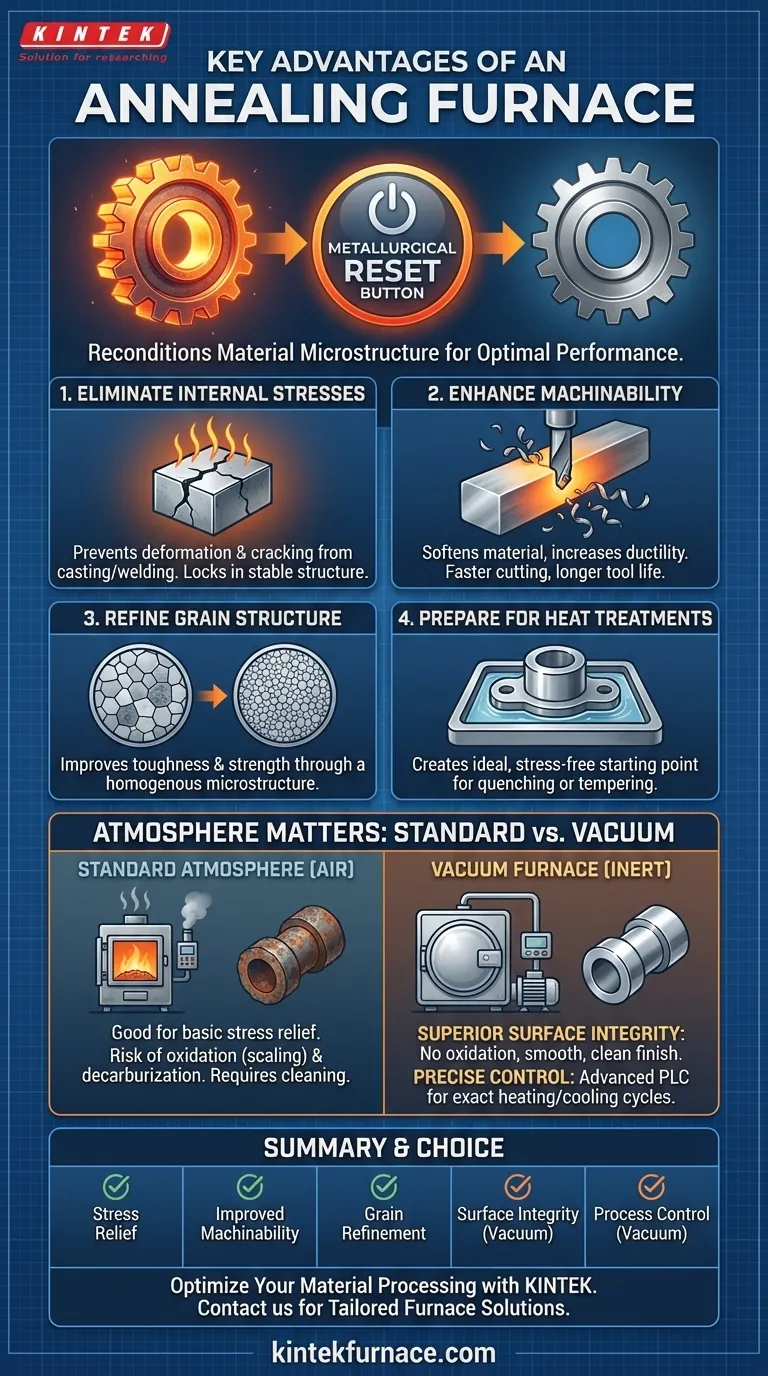

焼鈍炉の真の価値は、金属を軟化させるというその機能だけでなく、その理由にあります。これは、以前の製造工程による内部損傷を修正し、後続のプロセスで最適な性能を発揮できるように材料を準備する、重要な冶金学的リセットボタンとして機能します。

核心的な目的:材料の微細構造の再調整

焼鈍は単一の動作ではなく、加熱と冷却を制御するプロセスです。その主な機能は、材料の結晶構造(微細構造として知られる)を操作して、望ましい特性を達成することです。

内部応力の除去

鋳造、鍛造、圧延、溶接などのプロセスは、材料に重大な内部応力を発生させます。これを放置すると、時間とともに予期せぬ変形、反り、さらには亀裂につながる可能性があります。

焼鈍炉は、材料を特定の温度まで加熱し、原子がより安定した低エネルギー状態に再配列できるようにします。その後の制御されたゆっくりとした冷却によって、この応力のない構造が「固定」されます。

被削性向上のための軟化

硬く脆い材料は、切断、穴あけ、または成形が困難で費用がかかります。これにより、工具の摩耗が増加し、完成部品の品質が損なわれる可能性があります。

焼鈍は材料を軟化させ、その延性を高め、被削性を劇的に向上させます。これにより、切削速度が向上し、工具寿命が延び、表面仕上げが向上するため、製造コストが直接削減されます。

結晶粒構造の微細化

金属の機械的特性(靭性や強度など)は、その結晶粒のサイズと均一性に直接関係しています。粗いまたは不均一な結晶粒は、弱点となる可能性があります。

焼鈍プロセスは、結晶粒構造を微細化するように調整でき、より均質で堅牢な材料となり、機械的特性が向上します。

後続の熱処理のための準備

焼鈍はしばしば中間段階です。これは、焼入れや焼き戻しなどの最終熱処理(硬度と強度を付与する)の理想的な出発点となる、均一で応力のない微細構造を作成するために使用されます。まず適切な焼鈍を行わないと、これらの後のプロセスははるかに効果が低く、予測不可能になります。

環境の影響:大気焼鈍と真空焼鈍

炉内の雰囲気は、ワークピースの最終的な品質に重要な役割を果たします。これが、標準的な雰囲気炉と最新の真空炉の主な違いです。

標準的なアプローチ:雰囲気炉

標準的な炉では、材料は空気または制御されたガス混合物の存在下で加熱されます。これは上記の微細構造の変化を達成するのに効果的ですが、この環境では材料の表面で反応が起こることがあります。

これにより、酸化(スケール発生)や脱炭(鋼の表面からの炭素損失)が発生し、サンドブラストや酸洗などの二次的な清掃プロセスが必要になる場合があります。

真空の利点:優れた表面完全性

真空焼鈍炉は、加熱室からほぼすべての雰囲気ガスを除去します。この不活性な環境は、表面反応を完全に防ぎます。

その結果、酸化のない滑らかで明るくクリーンな表面を持つワークピースが得られます。これは、表面仕上げが最も重要となる高価値部品にとって重要であり、コストと時間のかかる二次的な清掃の必要性を排除します。

真空の利点:比類のないプロセス制御

最新の真空炉には、高度なPLC(プログラマブルロジックコントローラー)システムが装備されています。これにより、加熱速度、保持時間、冷却プロファイルを非常に正確に制御できます。

このレベルの制御により、バッチごとの高い再現性が保証され、特定の材料特性要件を満たすための複雑な焼鈍サイクルを実行できます。

トレードオフの理解

焼鈍は強力ですが、特定の目標と制限があるプロセスです。他の熱処理との位置付けを理解することが、焼鈍を効果的に使用するための鍵となります。

焼鈍 vs. 焼ならし vs. 焼戻し

これらの用語はしばしば混同されますが、異なるプロセスを表します。焼鈍は、非常にゆっくりとした冷却によって最も軟らかく、最も延性のある状態を作り出します。焼ならしは、空冷を使用してより硬く、より強い状態を作り出します。焼戻しは、焼入れされた部品の脆性を低減するために使用される低温プロセスです。どれを選択するかは、最終的に望む特性に完全に依存します。

完璧な表面のコスト

真空炉は優れた表面品質とプロセス制御を提供しますが、標準的な雰囲気炉と比較して初期投資が大きくなります。真空炉を使用するかどうかの決定は、きれいな表面仕上げの必要性と、二次的な清掃作業を回避するメリットによって正当化されなければなりません。

サイクル時間は要因

完全焼鈍に必要な制御されたゆっくりとした冷却は、本質的に時間がかかります。これは、大量生産環境ではボトルネックになる可能性があります。サイクル時間は、全体的な製造ワークフローに考慮する必要があります。

目標に応じた適切な選択

適切な焼鈍プロセスを選択することは、特定の技術的および商業的要件によって異なります。

- コスト効率の高い応力除去と、表面仕上げが重要ではない被削性の向上が主な焦点である場合:標準的な雰囲気焼鈍炉は、実用的で効果的なソリューションです。

- 最終部品に酸化のないきれいな表面仕上げを施すことが主な焦点である場合:真空焼鈍炉が優れた選択肢であり、二次的な清掃の必要性を排除します。

- 重要な後続プロセスに最大の均一性を持つ材料を準備することが主な焦点である場合:最新のPLC駆動炉の精密な制御と再現性が不可欠です。

これらの核心的な原則を理解することで、焼鈍を効果的に活用し、材料品質を向上させ、製造プロセスを合理化し、より信頼性の高い最終製品を生産することができます。

要約表:

| 利点 | 説明 |

|---|---|

| 応力除去 | 製造による内部応力を除去し、変形や亀裂を防ぎます。 |

| 被削性向上 | 材料を軟化させ、切削を容易にし、工具摩耗とコストを削減します。 |

| 結晶粒微細化 | 均一で堅牢な微細構造を作成することで機械的特性を向上させます。 |

| 表面完全性 | 真空焼鈍は酸化と脱炭を防ぎ、きれいな仕上がりを実現します。 |

| プロセス制御 | PLCシステムにより、正確で再現性の高い加熱および冷却サイクルが保証されます。 |

高度な焼鈍ソリューションで材料加工を最適化する準備はできていますか? KINTEKは、卓越したR&Dと自社製造を活用し、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの高温炉ソリューションを多様な研究室に提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験要件を正確に満たし、効率と信頼性の向上を実現します。今すぐお問い合わせください。当社のオーダーメイドの炉ソリューションがお客様の特定の用途にどのように役立つかをご説明します!

ビジュアルガイド