要するに、真空焼結炉の主な利点は、優れた機械的特性を持つ、極めて純粋で高密度の材料を製造できることです。炉は大気中のガスを除去することで酸化を防ぎ、不純物を取り除くとともに、加熱・冷却サイクル全体を精密に制御できるため、比類のない一貫性が得られます。

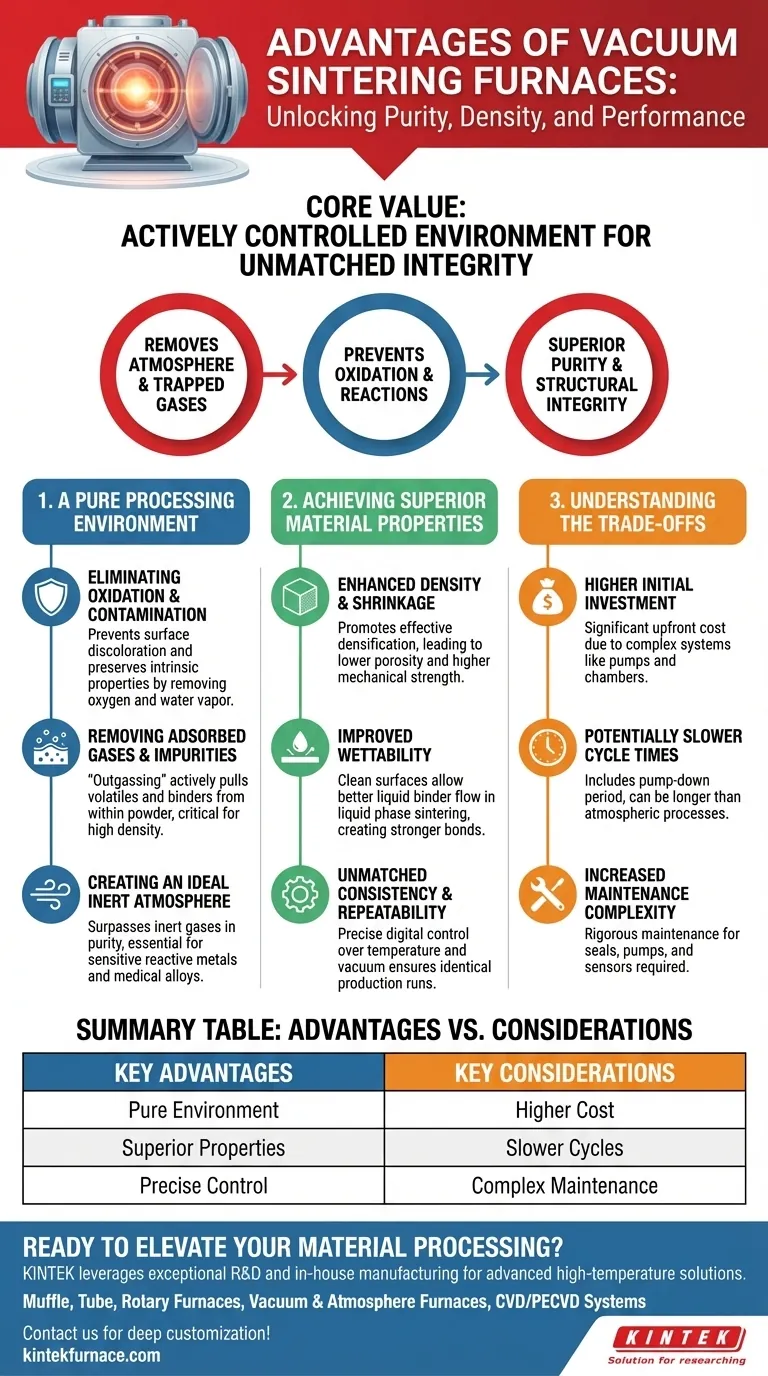

真空焼結の核となる価値は、単に大気がないことではなく、積極的に制御された環境を作り出すことにあります。これにより、望ましくない化学反応を防ぎ、閉じ込められたガスを物理的に除去できるため、他の方法では達成不可能な純度と構造的完全性を持つ最終製品が得られます。

基本的な利点:純粋な処理環境

真空炉の決定的な特徴は、大気、そしてそれに伴うすべての問題を除去できる能力です。これにより、敏感な材料を処理するための理想的な環境が生まれます。

酸化と汚染の排除

従来の炉では、大気中の酸素や水蒸気が材料の表面と反応し、酸化層を形成します。真空炉はこれらの反応性ガスを物理的に除去します。

これにより、酸化、水素化、窒化を防ぎ、材料固有の特性が維持されることが保証されます。結果として、表面の変色や汚染のない、クリーンで光沢のある部品が得られます。

吸着ガスと不純物の除去

焼結プロセスは外部の大気だけでなく、粉末材料の内部に閉じ込められているものにも関係します。

真空は、粉末粒子の間に閉じ込められている吸着ガスや揮発性不純物(残留潤滑剤やバインダーなど)を積極的に引き出します。この「脱ガス」は、高い最終密度を達成するために極めて重要です。

理想的な不活性雰囲気の創出

不活性ガス炉(アルゴンや窒素を使用)も酸化を防ぎますが、真空は最も純粋な環境と見なされることがよくあります。

高純度のボトルガスでさえ、微量の汚染物質を含んでいます。真空はこの問題を完全に回避するため、反応性金属や医療グレード合金など、不純物に対して極度に敏感な材料にとって最良の選択肢となります。

優れた材料特性の実現

この高度に制御された純粋な環境は、最終的な焼結部品の物理的および機械的特性の向上に直接つながります。

密度の向上と収縮

焼結の後期の段階で、細孔内に閉じ込められるはずだったガスを除去することで、真空はより効果的な高密度化と収縮を促進します。

これにより、気孔率が低く密度が高い部品が得られ、これは機械的強度、硬度、疲労耐性の向上に直接関連しています。

液相焼結における濡れ性の改善

液相焼結では、バインダー金属が溶融し、固体粒子の隙間に流れ込みます。粒子表面の酸化膜は、この流れを妨げます。これは濡れ性が悪いという現象として知られています。

真空炉は原子レベルで清浄な表面を生成するため、液体バインダーはるかに効果的に濡れ、広がることができます。これにより、部品全体により強力な結合と均一な微細構造が生まれます。

比類のない一貫性と再現性

最新の真空炉は、極めて正確なプロセス制御を提供します。高度なデジタルシステムが、温度、真空度、ガス流量を高精度で管理します。

すべての変数に対するこの厳密な制御と安定した真空環境が組み合わさることで、各生産バッチがほぼ同一であることが保証されます。この冶金学的再現性は、航空宇宙、医療、その他の重要な産業での用途に不可欠です。

トレードオフの理解

強力であるとはいえ、真空焼結は万能の解決策ではありません。その限界を認識することが、情報に基づいた決定を下す鍵となります。

初期投資の高さ

真空炉は、真空ポンプ、洗練された制御システム、堅牢なチャンバー構造を必要とする複雑な機械です。これにより、従来の雰囲気炉と比較して、初期の設備投資コストが大幅に高くなります。

サイクル時間が遅くなる可能性

深い真空を達成するには「排気(ポンプダウン)」期間が必要であり、プロセス全体のサイクルに時間が加算されます。急速冷却や「急冷」は重要な機能ですが、積み込みから荷降ろしまでの総時間は、一部の雰囲気プロセスよりも長くなる可能性があります。

メンテナンスの複雑さの増大

高真空システムは厳格なメンテナンススケジュールを要求します。真空の完全性を確保し、高額なダウンタイムを防ぐために、シール、ポンプ、センサーは定期的に検査およびサービスを受ける必要があります。

アプリケーションの適切な選択

適切な炉技術の選択は、材料要件とプロジェクトの目標に完全に依存します。

- 反応性材料または高純度材料が主な焦点である場合:チタン、スーパーアロイ、インプラントなどの材料の品質を損なう汚染や酸化を防ぐために、真空焼結は必須です。

- 最高の機械的性能が主な焦点である場合:真空炉で達成される高密度化と欠陥のない微細構造は、高強度セメントカーバイド、セラミックス、構造金属部品の製造に不可欠です。

- 複雑な形状や液相焼結が主な焦点である場合:真空によって提供される優れた表面の清浄度は、優れたバインダーの流れと結合を保証し、複雑で信頼性の高い部品の製造を可能にします。

最終的に、真空焼結炉を選択することは、プロセス制御、材料の純度、および部品の最終的な性能への投資となります。

要約表:

| 利点 | 説明 |

|---|---|

| 純粋な処理環境 | 大気ガスを除去することで酸化と汚染を排除し、材料の純度を保証します。 |

| 優れた材料特性 | 密度、収縮、濡れ性を向上させ、強度と一貫性を改善します。 |

| 正確なプロセス制御 | 温度と真空管理のための高度なデジタルシステムにより、比類のない再現性を提供します。 |

| トレードオフ | 初期コストが高い、サイクル時間が遅い、メンテナンスの複雑さが増す。 |

精密さと純度で材料処理を向上させる準備はできましたか? KINTEKでは、優れた研究開発と社内製造を活用し、お客様固有のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて強力な深部カスタマイズ機能によって支えられています。反応性金属、医療グレード合金、複雑な形状など、どのような材料を扱っていても、当社の真空焼結炉は優れた結果の達成に役立ちます。信頼性の高い高性能装置で研究室の目標をサポートする方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド