マイクロ波プラズマ化学気相成長法(MPCVD)は、その本質において、優れた材料純度、プロセスの安定性、および産業的スケーラビリティを提供する独自の能力によって際立っています。競合する技術とは異なり、MPCVDはマイクロ波を使用してプラズマを生成するため、汚染の主要な発生源が排除されます。このクリーンで制御可能な環境により、ダイヤモンド膜や結晶などの高品質な材料を長期間にわたって大面積で一貫して再現性良く成長させることができます。

他の成膜法も存在しますが、MPCVDの電極レス設計がその決定的な特徴です。これにより、汚染の主要な発生源が根本的に除去され、エレクトロニクス、光学などの分野における先進材料の産業生産へのスケールアップに不可欠なレベルのプロセス制御と再現性が可能になります。

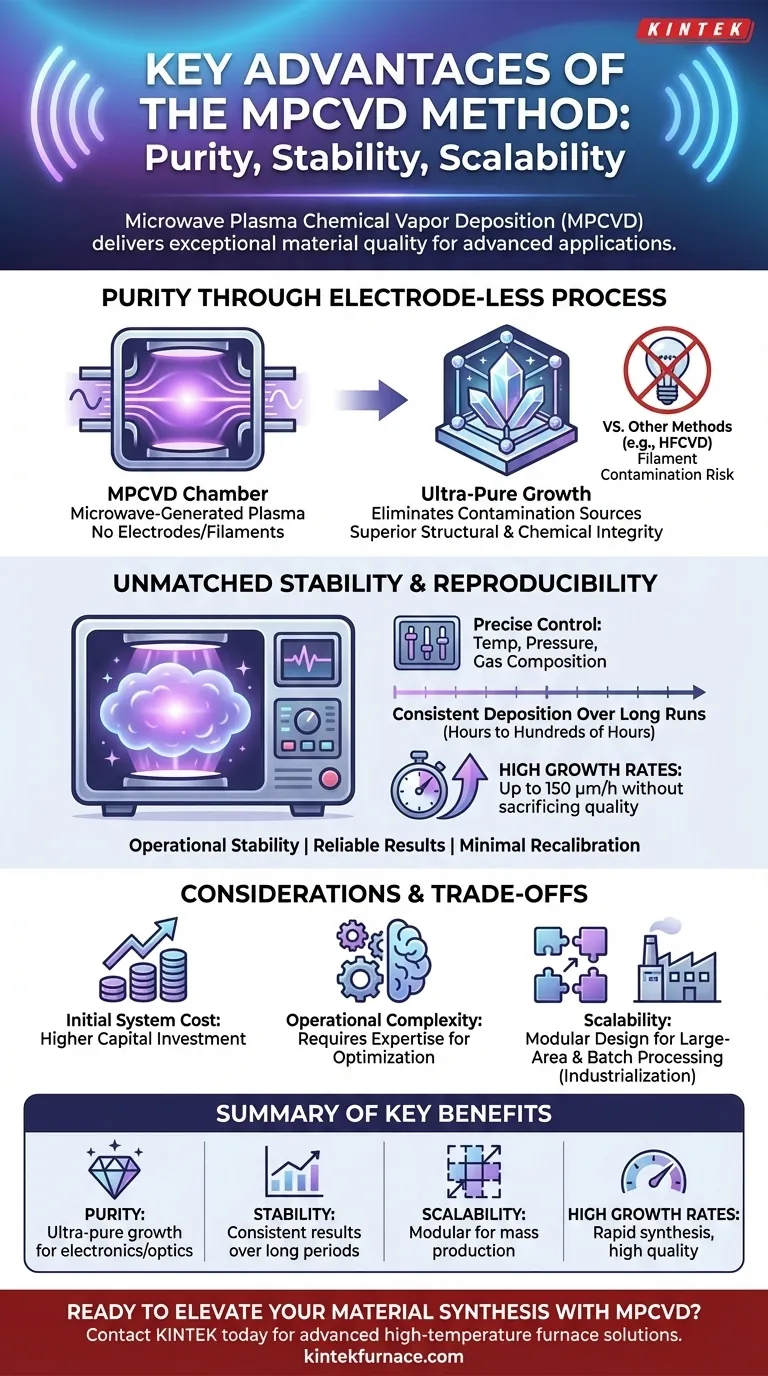

核心的な利点:電極レスプロセスによる純度

MPCVDの最も重要な利点は、成膜に必要なエネルギーを生成する方法に由来します。これは本質的にクリーンなプロセスです。

動作原理:汚染のないプラズマ

MPCVDシステムは、マイクロ波発生器を使用して反応チャンバー内のガス混合物をイオン化し、安定したプラズマを生成します。このプロセスは「電極レス」であり、成長中の材料に劣化して不純物を導入する可能性のある高温の金属フィラメントや電極がチャンバー内に存在しません。

これは、フィラメントからの汚染が永続的な課題となるホットフィラメントCVD(HFCVD)などの他の方法とは直接的に対照的です。

材料品質への影響

内部電極の不在は、超高純度の成長環境を保証します。これは、電子デバイスや高出力光学機器など、微量の汚染物質でさえ性能を損なう可能性がある用途にとって極めて重要です。

その結果、最終製品は、成膜プロセス自体の純度に直接起因する、優れた構造的および化学的完全性を持ちます。

比類のない安定性と再現性の実現

あらゆる産業的または科学的プロセスにおいて、毎回同じ高品質の結果を得ることが最も重要です。MPCVDはこのレベルの信頼性のために設計されています。

成長条件の正確な制御

マイクロ波によって生成されるプラズマは驚くほど安定しており、温度、圧力、ガス組成などの重要なパラメータを独立して正確に制御できます。これにより、一貫した成膜に理想的な、広くて均一なプラズマ領域が作成されます。

このレベルの制御により、プロセスが1時間であろうと数百時間であろうと、成長条件が一定に保たれることが保証されます。

長時間の生産実行における一貫性

MPCVDシステムは、その動作の安定性と再現性で知られています。これにより、得られる膜や結晶の品質が低下することなく、長期間にわたって連続的に成膜を行うことができます。

さらに、固体電源ジェネレーターを使用する最新のシステムでは、コンポーネントが交換された場合でも動作パラメータが維持されるため、広範な再調整の必要性がなくなり、ダウンタイムが最小限に抑えられます。

高品質を維持した高い成長速度

MPCVDは高い成長速度を達成でき、一部のシステムでは150 µm/hに達します。これにより、この手法で知られる純度と品質を犠牲にすることなく、厚膜や大結晶を迅速に合成でき、大量生産にとって経済的に実行可能になります。

トレードオフと考慮事項の理解

いかなる技術にも複雑さはつきものです。強力ではありますが、MPCVDを効果的に活用するには、その操作上の要求事項を明確に理解する必要があります。

初期システムコスト

MPCVDリアクターは洗練された装置です。マイクロ波発生器、真空チャンバー、制御システムを含むシステムの初期設備投資は、HFCVDのようなより単純な方法よりも高くなる傾向があります。

運用の複雑さ

最適な結果を得るには、かなりの専門知識が必要です。一度設定が完了すればプロセスは安定しますが、ガス混合物、電力、圧力などのパラメータの初期最適化は複雑で時間がかかる場合があります。

スケーラビリティと設計

MPCVDのモジュール式でスケーラブルなアーキテクチャは、産業化にとって重要な利点です。これにより、技術を非常に大きな基板のコーティングやバッチ処理に適応させることができ、これは実験室研究から工場生産への移行に不可欠です。

目標に合った正しい選択をする

MPCVDの選択は、プロジェクトの主な目的に完全に依存します。その強みは、要求の厳しい用途で最も顕著に現れるからです。

- 主な焦点が基礎研究またはプロトタイピングの場合:MPCVDは最高の純度と再現性を提供し、実験結果が信頼でき、プロセス誘発性の変数から解放されていることを保証します。

- 主な焦点が産業用コーティング用途の場合:この手法のスケーラビリティと大面積での安定性は、産業規模での工具、光学機器、または熱管理のための均一で耐久性のあるコーティングの製造に理想的です。

- 主な焦点が大きく高品質な単結晶の作成の場合:MPCVDは最先端の技術であり、宝石品質のダイヤモンドや次世代エレクトロニクスの材料の費用対効果の高い大量生産への最良の道を提供します。

結局のところ、MPCVDの利点は、材料の純度とプロセスのスケーラビリティが譲れないあらゆる用途において、それを主要な技術として位置づけています。

要約表:

| 利点 | 主な詳細 |

|---|---|

| 純度 | 電極レスプロセスにより汚染が排除され、エレクトロニクスおよび光学用途向けに超高純度の成長が保証されます。 |

| 安定性・再現性 | 温度、圧力、ガス組成の正確な制御により、長時間の実行にわたって一貫した結果が得られます。 |

| スケーラビリティ | モジュール設計により、大面積コーティングと産業的な大量生産のためのバッチ処理をサポートします。 |

| 高い成長速度 | 最大150 µm/hを達成可能で、品質を損なうことなく迅速な合成が可能です。 |

MPCVD技術で材料合成を向上させる準備はできていますか? KINTEKでは、卓越したR&Dと社内製造を活用し、お客様の研究室向けに調整された高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、お客様固有の実験ニーズに正確に応えるための強力な深層カスタマイズ機能によって補完されています。今すぐお問い合わせいただき、当社のMPCVDシステムがエレクトロニクス、光学などのプロジェクトにもたらす優れた純度、安定性、スケーラビリティについてご相談ください!

ビジュアルガイド

関連製品

- 915 MHz MPCVD ダイヤモンド マシン マイクロ波プラズマ化学気相蒸着システム原子炉

- ナノダイヤモンドコーティング用HFCVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン