制御された環境下で金属を溶解させることは、本質的に純度と精度を達成することです。 反応性の空気を除去し、真空または不活性ガスに置き換えることで、望ましくない化学反応を防ぎます。これにより、酸化の低減、溶解ガスの含有量の減少、揮発性不純物の除去、最終的な合金化学組成の精密な制御が保証され、よりクリーンで、より強く、より信頼性の高い材料が得られます。

その核心において、真空溶解または保護雰囲気溶解は、溶融金属が空気にさらされたときに起こる制御不能な化学反応を排除するための戦略です。この制御により、汚染が防止され、不純物が除去され、最終的な材料が厳格な性能および品質仕様を満たすことが保証されます。

基礎:望ましくない反応の防止

制御雰囲気溶解の主な目的は、溶融金属を大気中の化学的に反応性の高いガス、主に酸素と窒素から隔離することです。

空気による問題:酸化と窒化

高温の溶融金属が空気にさらされると、酸素と激しく反応して酸化物が生成され、これはしばしば表面にスラグやドロスとして現れます。

同様に、一部の金属は窒素と反応して窒化物と呼ばれる硬く脆い粒子を形成することがあります。これらの反応は最終製品の品質を低下させます。

真空が反応物を除去する方法

真空は、溶解チャンバーから空気を物理的に除去します。圧力を下げることにより、溶融物と反応する可能性のある酸素や窒素分子の数が劇的に減少し、これらの有害な反応が始まる前に効果的に停止されます。

保護雰囲気が溶融物をシールドする方法

保護雰囲気は、チャンバー内の空気を非反応性(不活性)ガス、最も一般的にはアルゴンに置き換えることによって機能します。この不活性ガスは溶融金属の上に安定した「ブランケット」を形成し、残留する酸素やその他の汚染物質から保護します。

より高い純度と清浄度の達成

反応を防ぐだけでなく、制御雰囲気は金属自体を積極的に清浄化し、優れた最終製品をもたらします。

脱ガス:溶解ガスの除去

溶融金属は、水素や酸素などのガスを大量に吸収する可能性があります。金属が冷却・凝固するにつれて、これらのガスの溶解度が低下し、気泡となって構造内に閉じ込められます。

これは気孔率として知られる重大な欠陥を引き起こし、材料を著しく弱めます。真空は、この脱ガスと呼ばれるプロセスによって溶解金属からこれらの溶解ガスを積極的に引き出し、高密度で健全な鋳造物を実現します。

揮発性不純物の除去(Devolatilization)

真空はすべての物質の沸点を下げます。この原理は、鉛、亜鉛、カドミウム、マグネシウムなど、蒸気圧が高い(つまり沸騰しやすい)望ましくない微量元素を除去するために利用されます。

揮発性不純物の除去として知られるこの精製工程は、これらの元素の微量でも性能を損なう可能性のある高純度合金にとって極めて重要です。

非金属介在物の最小化

空気溶解中に形成された酸化物や窒化物は、単に消えるわけではありません。それらは非金属介在物として凝固した金属内に閉じ込められる可能性があります。

これらの微細な粒子は応力集中点として機能し、亀裂や疲労破壊の起点となります。真空溶解は、そもそも酸化を防ぐことで、これらの有害な介在物の数を劇的に減少させます。

合金組成の精密な制御の獲得

先進的な合金では、所望の特性を実現するために、各元素の正確な割合が極めて重要です。

反応性の高い合金元素の保持

多くの高性能合金は、チタン、アルミニウム、クロムなどの元素に依存していますが、これらは酸素と極めて反応性が高いです。

空気溶解では、これらの高価な元素の相当量または予測不可能な量が酸化によって失われる可能性があります。真空下で溶解することで、この「燃焼」を防ぎ、最終組成が意図したものと正確に一致することを保証し、貴重な材料を節約できます。

均一性と均質性の確保

副反応が排除されると、合金元素は母材により均一に溶解・混合されます。これにより、高度に均質な溶融物が得られ、材料特性が鋳造物全体で一貫していることが保証されます。

トレードオフの理解

利点は大きいものの、このプロセスには固有の複雑さがあるため、すべての用途で標準的な選択肢となるわけではありません。

コストと複雑性の増大

真空炉とその関連制御システムは、空気溶解炉と比較して、購入、操作、維持管理が大幅に高価になります。

サイクルタイムの長期化

チャンバーを深い真空まで排気し、必要に応じて不活性ガスで再充填するプロセスは、各溶解サイクルにかなりの時間を追加します。これにより、連続的な空気溶解と比較して全体的なスループットが低下します。

意図しない元素の損失

不純物を除去するのと同じ揮発性不純物の除去が、蒸気圧の高い望ましい合金元素を意図せず除去してしまう可能性もあります。望ましくない元素のみを選択的に除去するためにプロセスパラメータを制御するには、かなりの専門知識が必要です。

目的のための正しい選択を行う

制御雰囲気溶解を使用するかどうかの決定は、最終部品の性能要件によって導かれるべきです。

- 性能が重要な用途(航空宇宙、医療)が主な焦点である場合: このプロセスは、要求される純度、清浄度、機械的特性を達成するために不可欠です。

- 反応性の高い金属(チタン、超合金)の加工が主な焦点である場合: これは、高価な合金元素の壊滅的な損失を防ぎ、適切な化学組成を保証する唯一の方法です。

- 最大限の疲労寿命と延性が主な焦点である場合: 真空溶解の脱ガス効果は、これらの特性を制限する気孔率を除去するために極めて重要です。

- 大量生産でコスト重視の鋳造(例:標準鋳鉄)が主な焦点である場合: 従来の空気溶解で十分であり、より経済的であることがよくあります。

最終的に、このプロセスを選択することは材料の完全性への投資であり、最終部品が設計どおりに機能することを保証します。

要約表:

| 利点 | 主な効果 |

|---|---|

| 酸化と窒化の防止 | スラグ、ドロス、窒化物の形成を防ぎ、金属をクリーンに保つ |

| 溶解ガスの削減 | 水素と酸素を除去し、気孔率を防ぎ強度を高める |

| 揮発性不純物の除去 | 鉛や亜鉛などの元素を蒸発させて除去し、高純度合金を実現する |

| 合金組成の制御 | チタンやアルミニウムなどの反応性元素を保持し、正確な化学組成を保証する |

| 均質性の確保 | 均一な混合を促進し、材料特性の一貫性を保証する |

精度と純度で金属溶解プロセスを向上させる準備はできましたか? KINTEKでは、航空宇宙、医療、先端合金生産などの業界向けに調整された高度な高温炉ソリューションを提供するために、優れた研究開発と社内製造を活用しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様固有の実験要件に正確に対応するための強力な深いカスタマイズ機能によって補完されています。今すぐお問い合わせいただき、当社の専門知識がお客様の材料の完全性と性能結果をどのように向上させるかをご相談ください!

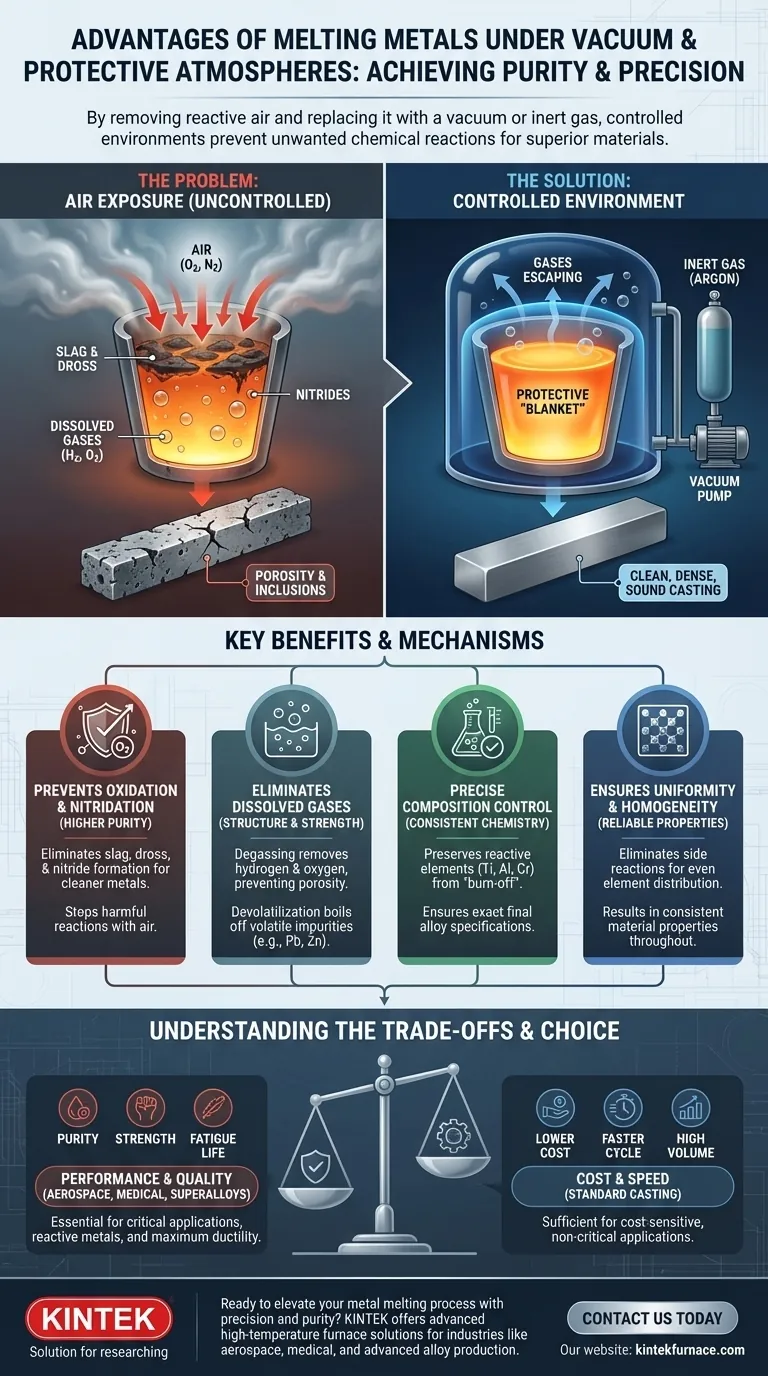

ビジュアルガイド