エンジニアや設計者にとって、炉ろう付けの主な利点は、制御された雰囲気下で、極めてクリーンで強力かつ寸法的安定性の高い接合部を製造できる能力にあります。アセンブリ全体を正確な温度に加熱することにより、毛細管現象によって接合部に流れ込むろう材を溶融させ、他の接合方法で一般的な汚染や熱応力なしに、母材と同等の強度を持つ冶金結合を形成します。

多くの接合方法は、強度、清浄度、材料の完全性の間でトレードオフを強いますが、炉ろう付けは独自のソリューションを提供します。制御された熱環境を利用して、優れた応力のない冶金結合を作成し、高性能用途の決定的な選択肢となります。

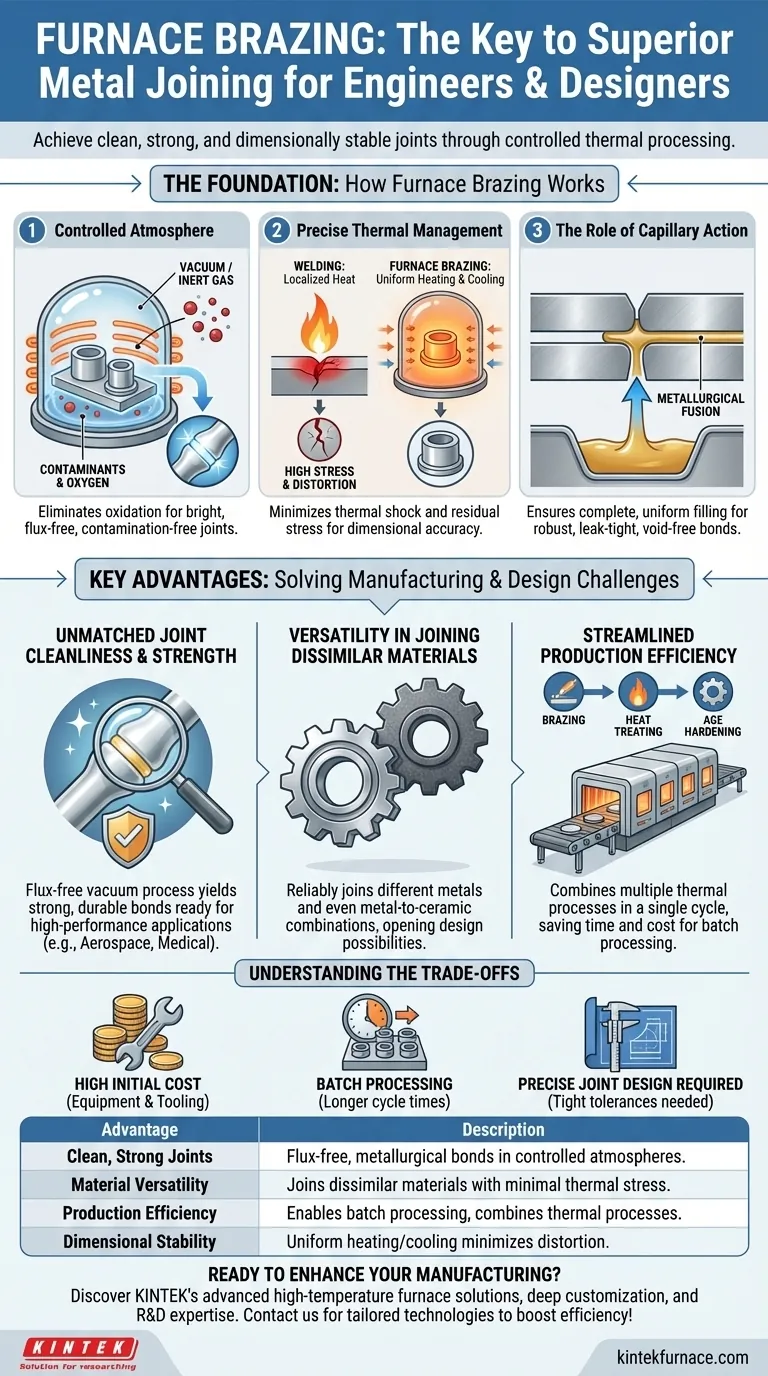

基礎:炉ろう付けがいかにして優れた接合を実現するか

炉ろう付けの利点を理解するためには、このプロセスを際立たせる核となる原理を理解することが不可欠です。このプロセスは単に金属を溶かすことではなく、完璧な冶金学的結果を達成するために環境全体を制御することです。

制御された雰囲気環境

このプロセスの決定的な特徴は、炉の雰囲気であり、通常は真空または不活性ガスで満たされています。

この制御された環境は、酸素やその他の汚染物質を除去するため極めて重要です。その結果、プロセス後のクリーニングが不要で、強度を損ない故障点となる酸化物がない、明るくクリーンな接合部が得られます。

正確な熱管理

強烈で局所的な熱を適用する溶接とは異なり、炉ろう付けはアセンブリ全体を均一に加熱します。その後、制御された冷却サイクルが続きます。

この均一な加熱と冷却の方法は、熱衝撃と残留応力を最小限に抑えるために重要です。これにより、特に複雑な形状や薄壁の部品が、歪みを生じることなく寸法精度と構造的完全性を維持することが保証されます。

毛細管現象の役割

炉ろう付けは毛細管現象を利用して、溶融したろう材を母材間の狭い隙間に引き込みます。

この自然現象により、接合部が完全に均一に充填され、界面全体にわたって堅牢で、漏れがなく、ボイドのない接続が作成されます。結果として得られる結合は、単なる表面接続ではなく、真の冶金学的融合です。

製造と設計における主な利点

このプロセスの原理は、材料の互換性から生産効率に至るまで、一般的な製造上および設計上の課題を解決する具体的な利点に直接つながります。

比類のない接合の清浄度と強度

このプロセスは真空下で行われることが多いため、他のろう付け方法では腐食や汚染の一般的な原因となるフラックス(はんだ)が不要です。

このフラックスフリーのプロセスにより、すぐに使用できる極めてクリーンな接合部が得られます。冶金結合は信じられないほど強く耐久性があり、航空宇宙、医療機器、高性能工具の用途に理想的です。

異種材料接合における多様性

炉ろう付けの低温および均一な加熱により、異種材料を確実に接合できる数少ない方法の1つとなっています。

これには、異なる金属(銅と鋼など)や、金属とセラミックなどの非金属を接合することが含まれます。この能力は、アーク溶接プロセスでは不可能な設計の可能性を切り開きます。

生産効率の合理化

最新の真空炉では、単一のサイクルで複数のプロセスを完了できます。ろう付け、熱処理、時効硬化を1つの連続した操作に組み合わせることが可能です。

この統合により、時間、エネルギー、および取り扱いコストが大幅に節約され、炉ろう付けは少量生産と大量生産の両方で非常に効率的になります。さらに、複数のアセンブリを単一の炉バッチで処理できることがよくあります。

トレードオフの理解

いかなるプロセスにも限界があります。客観的であるためには、炉ろう付けが課題を提示する領域を認識する必要があります。

初期の設備および治具コスト

真空炉および関連する治具は、かなりの資本投資となります。これにより、手動ろう付けや溶接のセットアップと比較して、初期参入障壁が高くなる可能性があります。

バッチ処理とサイクル時間

炉ろう付けはバッチプロセスです。加熱、保持、冷却のサイクルには数時間かかることがあり、即時の連続的な部品の流れを必要とする用途には適さない場合があります。

正確な接合設計の要件

このプロセスは毛細管現象に完全に依存しており、接合される部品間のギャップが非常に正確で一貫している必要があります。不適切な接合設計や一貫性のない部品公差は、接合不良につながります。

用途に応じた正しい選択

炉ろう付けの選択は、プロジェクトの性能、材料、および生産規模に関する特定の要件に完全に依存します。

- ミッションクリティカルな接合の完全性が主な焦点である場合: 炉ろう付けは、航空宇宙、医療、または高真空用途向けに、漏れがなく、強力で、汚染のない接合部を作成するための優れた選択肢です。

- 複雑な材料や異種材料の接合が主な焦点である場合: これは、材料特性を損なうことなく、金属とセラミックや異なる合金を接合するための最も信頼できる方法の1つです。

- スケールでの製造効率が主な焦点である場合: 炉ろう付けの多数の部品を一度に処理する能力と、複数の熱プロセスを組み合わせる能力を活用して、全体の生産時間とコストを削減します。

その原理とトレードオフを理解することで、最も要求の厳しい接合の課題を解決するために炉ろう付けを活用できます。

要約表:

| 利点 | 説明 |

|---|---|

| クリーンで強力な接合 | 制御された雰囲気下でフラックスフリーの冶金結合を生成し、高信頼性用途に最適です。 |

| 材料の多様性 | 熱応力を最小限に抑えながら、金属とセラミックなどの異種材料を接合します。 |

| 生産効率 | バッチ処理を可能にし、複数の熱プロセスを1サイクルで統合してコストを削減します。 |

| 寸法の安定性 | 均一な加熱と冷却により、歪みや残留応力を最小限に抑え、正確な部品を実現します。 |

優れた炉ろう付けソリューションで製造を強化する準備はできましたか? 優れた研究開発と社内製造を活用し、KINTEKは多様なラボに先進的な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たす強力なカスタム化機能によって補完されています。クリーンで強力な接合を実現し、生産効率を向上させるために、当社のオーダーメイドの炉技術がどのようにお役立ちできるかをご相談いただくため、今すぐ当社のお問い合わせフォームよりご連絡ください!

ビジュアルガイド