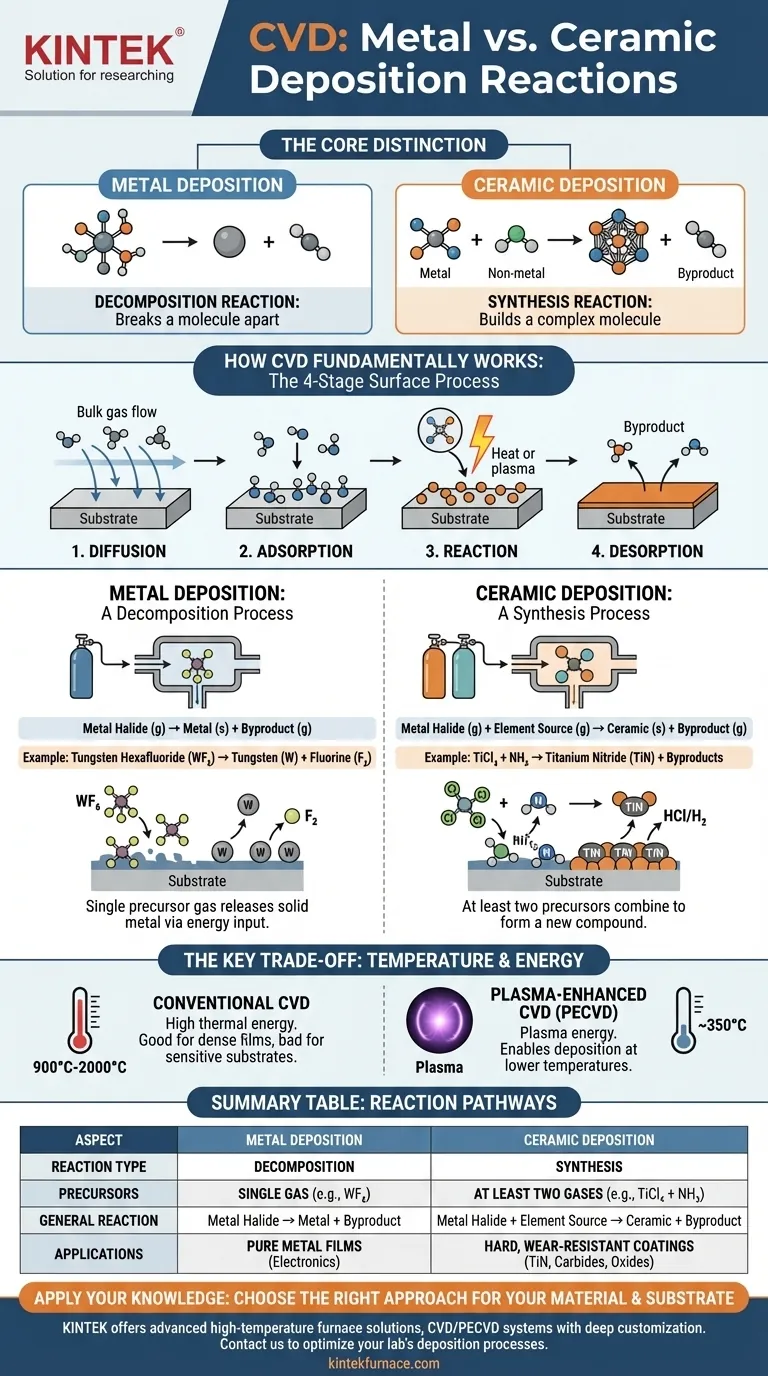

化学気相成長(CVD)では、純粋な金属の堆積とセラミックの堆積の間に、反応の種類と必要な反応性ガスの数が根本的に異なります。金属の堆積は通常、単一のガス源からの分解反応であるのに対し、セラミックの堆積は、少なくとも2種類の異なる前駆体ガスを組み合わせて基板上に新しい材料を形成するための合成反応を必要とします。

核となる違いは単純です。金属の堆積は分子を分解しますが、セラミックの堆積はより複雑な新しい分子を構築します。これにより、必要な前駆体と、最終的な薄膜を作成するために必要な条件が決まります。

CVDの基本的な仕組み

特定の反応を調べる前に、CVDの普遍的なメカニズムを理解することが不可欠です。プロセス全体は、コーティングされる部品の表面で4つの明確な段階を経て展開します。

ステージ 1: 表面への拡散

反応性前駆体ガスがチャンバーに導入され、まずバルクガス流から基板の表面まで移動する必要があります。

ステージ 2: 表面への吸着

基板に到達すると、ガス分子は物理的に吸着し、表面に「くっつき」、化学反応のために利用可能になります。

ステージ 3: 表面での反応

これは、意図された化学反応が発生する重要な段階です。高温(またはプラズマエネルギー)が、吸着した分子が反応して固体膜材料を形成するための活性化エネルギーを提供します。

ステージ 4: 副生成物の脱離

化学反応によって目的の固体膜が生成されますが、気体の副生成物も生成されます。これらの副生成物は表面から離脱(「脱着」)し、拡散して退去しなければ、新しい反応物がその場所を占めることができません。

金属 対 セラミック: 2つの反応の物語

ステージ3での特定の反応が、金属を堆積するかセラミックを堆積するかを定義します。違いは、単に金属を分離しているのか、それとも新しい化合物を合成しているのかという点です。

金属の堆積: 分解プロセス

純粋な金属を堆積するには、その金属を含む単一の前駆体ガスを使用します。チャンバー内のエネルギーがこの分子を分解し、固体金属が表面に残ります。

一般的な反応は次のとおりです。 金属ハロゲン化物 (g) → 金属 (s) + 副生成物 (g)

ここで、六フッ化タングステン(WF₆)などのガスが加熱され、分解して固体タングステン膜(W)が堆積し、フッ素ガスが副生成物として放出されます。

セラミックの堆積: 合成プロセス

セラミックを堆積するには、金属を非金属元素と組み合わせる必要があります。これには、少なくとも2つの別々の前駆体ガスを同時にチャンバーに導入する必要があります。

一般的な反応は次のとおりです。 金属ハロゲン化物 (g) + 元素源 (g) → セラミック (s) + 副生成物 (g)

たとえば、窒化チタン(TiN)を作成するには、四塩化チタン(TiCl₄)などのチタン源ガスと、アンモニア(NH₃)などの窒素源ガスを共反応させます。この反応により、基板上に固体TiNが形成されます。同じ原理は、炭化物(メタンなどの炭素源を使用)、酸化物(酸素源を使用)、またはホウ化物(ホウ素源を使用)の形成にも適用されます。

主要なトレードオフの理解: 温度

CVDにおける主な課題は、これらの表面反応を促進するために必要な莫大なエネルギーを管理することです。これにより、プロセス能力と基板適合性の間に大きなトレードオフが生じます。

従来のCVDの高温

従来の熱駆動型CVDプロセスは、非常に高い温度、通常は900°Cから2000°Cの間で動作します。

この高温は、高品質で高密度の膜を生成するのに効果的です。しかし、多くの基板が反ったり、変形したり、機械的特性が劣化する冶金学的変化を起こすため、コーティングできる材料の種類が厳しく制限されます。

代替案: プラズマ強化CVD(PECVD)

温度制限を克服するために、プラズマ強化CVD(PECVD)は、電界を使用して反応チャンバー内にプラズマを生成します。

この高エネルギープラズマは、熱エネルギーだけに頼るのではなく、反応が発生するための活性化エネルギーを提供します。これにより、通常約350°Cというはるかに低い温度での堆積が可能になり、温度に敏感な材料を損傷することなくコーティングすることが可能になります。

堆積目標への適用

これらの反応経路を理解することで、特定の材料と基板に対して適切なアプローチを選択できるようになります。

- 純粋な金属膜の堆積が主な焦点である場合: プロセスは、目的の金属を含む単一の前駆体ガスの熱分解を中心に展開します。

- 硬く耐摩耗性のセラミックコーティングの作成が主な焦点である場合: 金属源ガスと非金属源ガス(例:窒素、酸素、または炭素)を効果的に共反応させるプロセスを設計する必要があります。

- 基板が温度に敏感な場合(例:アルミニウム、ポリマー、または特定の鋼合金): 従来の高温CVDは実行不可能であり、PECVDのような低温プロセスを使用する必要があります。

CVDを習得するには、表面上で正確な化学反応を調整していることを認識することから始まります。

サマリーテーブル:

| 側面 | 金属の堆積 | セラミックの堆積 |

|---|---|---|

| 反応タイプ | 分解 | 合成 |

| 前駆体ガス | 単一ガス(例:WF₆) | 少なくとも2つのガス(例:TiCl₄ + NH₃) |

| 一般的な反応 | 金属ハロゲン化物 (g) → 金属 (s) + 副生成物 (g) | 金属ハロゲン化物 (g) + 元素源 (g) → セラミック (s) + 副生成物 (g) |

| 温度範囲 | 高温 (900-2000°C) または PECVD使用で低温 (~350°C) | 高温 (900-2000°C) または PECVD使用で低温 (~350°C) |

| 主な用途 | 電子部品用の純金属膜、コーティング | TiN、炭化物、酸化物などの硬質耐摩耗性コーティング |

高品質の金属膜とセラミック膜のためにCVDプロセスを最適化する準備はできていますか?KINTEKでは、卓越したR&Dと社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、すべて強力な深層カスタマイズ機能に裏打ちされており、お客様の独自の実験要件を正確に満たします。温度に敏感な基板を扱っている場合でも、堅牢なコーティングが必要な場合でも、当社のラボの効率を高め、優れた結果を達成するために、今すぐお問い合わせください! 今すぐお問い合わせください

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械