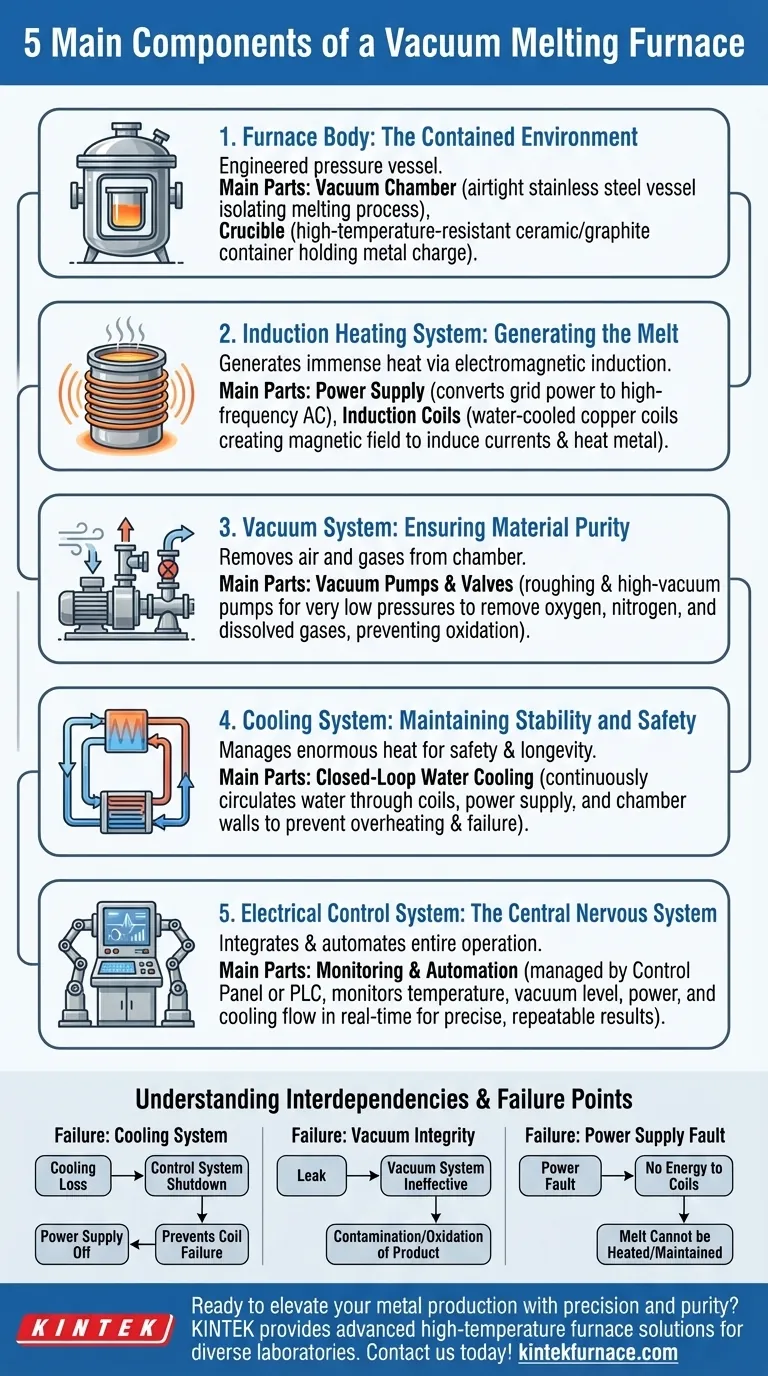

核となるのは、真空溶解炉は、5つの主要コンポーネントが連携して機能する統合システムであるという点です。これらは、炉本体、高周波加熱システム、真空システム、冷却システム、および電気制御システムです。これらのコンポーネントが一体となって、酸化を防ぎ、ガス状の不純物を除去することで、金属を溶解し、高純度の合金を製造するための高度に制御された環境を作り出します。

これらのコンポーネントを理解することは、部品のリストを暗記することではありません。炉がいかにして封じ込められた環境(真空チャンバー)を作り出し、精密なエネルギー(加熱)を加え、汚染物質を除去し(真空ポンプ)、中央の頭脳(制御システム)の指示の下で極端な温度(冷却)を管理するかを認識することなのです。

炉本体:封じ込められた環境

炉本体は、溶解プロセス全体を収容する主要な物理的構造です。それは単なる箱ではなく、精密に設計された圧力容器です。

真空チャンバー

本体の主要コンポーネントは真空チャンバーであり、これは通常ステンレス鋼で作られた密閉容器です。その基本的な役割は、溶解プロセスを外部の大気から隔離し、深い真空を作り出して維持できるようにすることです。

るつぼ(Crucible)

チャンバー内にあるのはるつぼで、金属材料を保持する高温耐性のある容器です。るつぼの材質は、セラミックまたはグラファイトであることが多く、含まれる溶融金属と反応しないように慎重に選択されます。

高周波加熱システム:溶解の生成

このシステムは、電磁誘導の原理を使用して、溶解に必要な莫大な熱を発生させる役割を担います。それは2つの主要な部分で構成されています。

電源(Power Supply)

中周波電源は、加熱システムの心臓部です。標準的な電力網の電力を取り込み、高周波の交流電流に変換します。周波数は、溶解の効率と攪拌効果を決定する上で重要です。

誘導コイル(Induction Coils)

この高周波電流は、るつぼの周りに巻き付けられた(しかし接触しない)水冷式の銅製誘導コイルに供給されます。電流は強力で急速に変化する磁場を発生させ、それが今度は金属材料内に巨大な電流を誘導し、金属が溶解するまで急速に加熱します。

真空システム:材料の純度の確保

真空システムは、このプロセスを通常の常圧溶解と区別するものです。その目的は、溶解の前および最中にチャンバーから空気やその他のガスを除去することです。

ポンプとバルブ

このシステムは一連の真空ポンプとバルブで構成されています。一般的な構成では、粗引きポンプを使用して大部分の空気を排出し、その後、高純度溶解に必要な非常に低い圧力を達成するために高真空ポンプ(拡散ポンプやターボ分子ポンプなど)を使用します。このプロセスにより、酸素や窒素が除去されて酸化が防がれ、溶融金属自体の溶解したガスも引き抜かれます。

冷却システム:安定性と安全性の維持

真空炉は莫大な量の熱を発生するため、この熱エネルギーを管理することは、安全性と装置の寿命の両方にとって極めて重要です。

クローズドループ水冷システム

クローズドループ水冷システムは、誘導コイル、電源、さらには真空チャンバーの壁に至るまで、重要なコンポーネントに連続的に水を循環させます。絶え間ない冷却がなければ、銅コイルはすぐに過熱して故障し、チャンバーのシールが損なわれる可能性があります。

電気制御システム:中枢神経系

制御システムは、他の4つのシステムを統合・自動化し、正確で再現性の高い結果を得るための、操作全体の「頭脳」です。

監視と自動化

このシステムは、多くの場合、中央の制御パネルまたはPLC(プログラマブルロジックコントローラ)によって管理され、温度、真空度、電力出力、冷却水流量など、すべての重要なパラメーターをリアルタイムで監視します。これにより、オペレーターは正確な溶解レシピを実行でき、いずれかのパラメーターが安全な動作範囲を外れた場合にはアラームと安全シャットダウンが提供されます。

システム間の相互依存性の理解

どの単一のコンポーネントも孤立して機能することはありません。あるシステムでの障害は、プロセス全体に連鎖的な影響を与える可能性があり、それらがどのように相互接続されているかを理解することの重要性が強調されます。

障害点:冷却システム

冷却水流量の損失は、最も重要な故障モードの1つです。これにより、誘導コイルの壊滅的な故障を防ぐために、制御システムがほぼ瞬時に電源のシャットダウンを引き起こします。

障害点:真空度の維持

炉本体またはそのシールからの漏れがあると、真空システムが必要な圧力に到達できなくなります。これは炉の目的全体を危うくし、最終製品の汚染や酸化につながります。

障害点:電源の不具合

電源に不具合があると、誘導コイルにエネルギーが供給されなくなります。溶解を加熱したり維持したりできなくなり、電源電子機器が修理されるまで炉は操作不能になります。

目標に応じた適切な選択

真空炉の評価または操作を行う際、特定の目標によってどのシステムの性能が最も重要かが決まります。

- 合金純度が主な焦点の場合: 最も重要なコンポーネントは、すべてのガス状不純物を除去するために深い真空を達成し維持できる高性能の真空システムです。

- スループットと速度が主な焦点の場合: 最も重要なコンポーネントは、急速な溶解のための高周波加熱システムと、バッチ間の高速サイクルを可能にする冷却システムです。

- プロセスの再現性が主な焦点の場合: 最も重要なコンポーネントは、完璧な再現性のための正確な自動化とデータロギングを提供する洗練された電気制御システムです。

結局のところ、真空炉はバランスの取れた機械であり、システム全体がその目的を達成するためには、各部品が完全に機能する必要があります。

要約表:

| コンポーネント | 主な機能 | 主要部品 |

|---|---|---|

| 炉本体 | 溶解プロセスを封じ込め、真空を維持する | 真空チャンバー、るつぼ |

| 高周波加熱システム | 電磁誘導により溶解熱を発生させる | 電源、誘導コイル |

| 真空システム | 酸化や不純物を防ぐために空気やガスを除去する | 真空ポンプ、バルブ |

| 冷却システム | 安全性と装置の寿命を確保するために熱を管理する | クローズドループ水冷 |

| 電気制御システム | 精密な自動化のために操作を監視・自動化する | 制御パネル、PLC |

精密さと純度で金属製造を向上させる準備はできていますか? KINTEKは、優れた研究開発と社内製造を活用し、さまざまな研究所向けに調整された先進的な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて強力な深いカスタマイズ能力に裏打ちされており、お客様固有の実験ニーズに対応します。当社の真空溶解炉がお客様の特定の目標に対して高純度の合金と一貫した結果をどのように提供できるかについて、今すぐお問い合わせください!

ビジュアルガイド