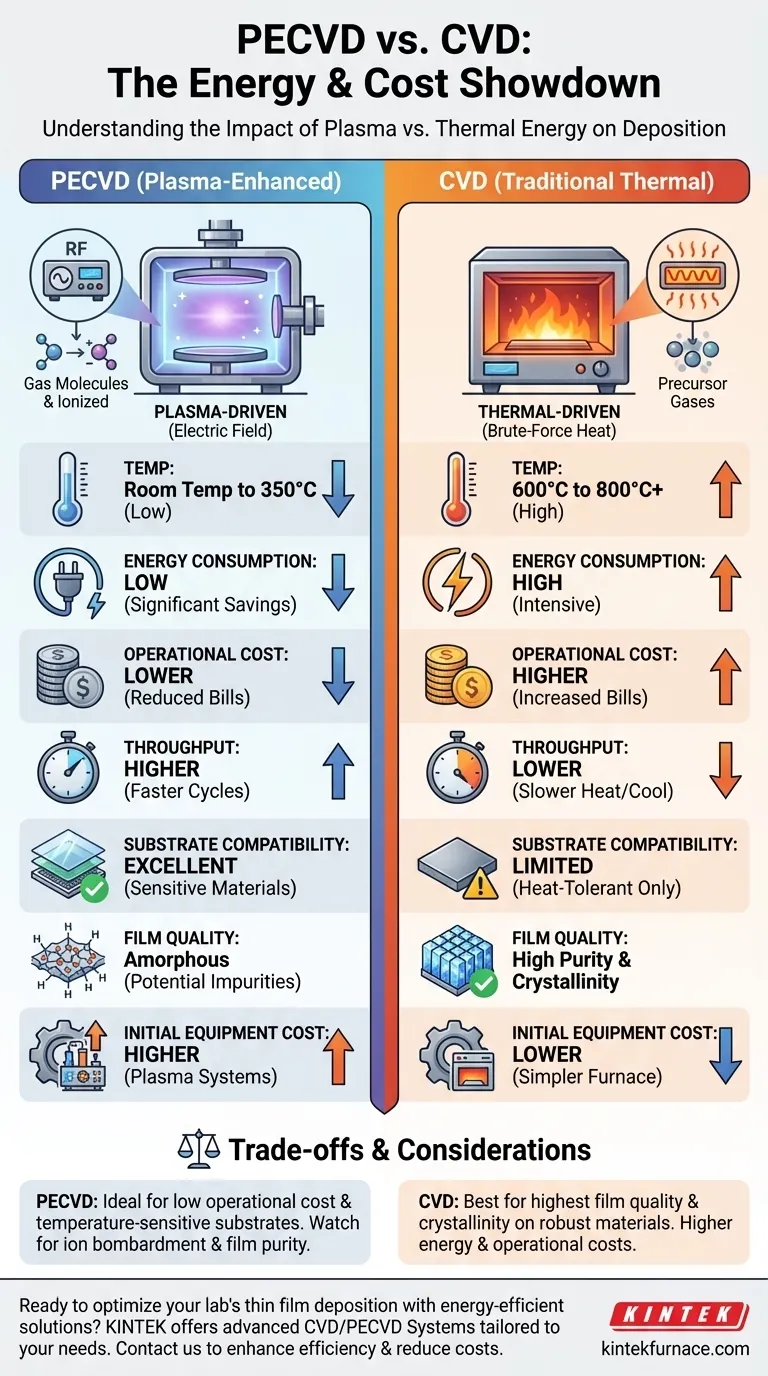

核となる部分として、PECVD(プラズマ強化化学気相堆積法)は、従来の熱CVDと比較して、エネルギー効率が大幅に高く、運用コストも低くなります。これは、PECVDが電気場を使用してプラズマを生成することで、化学反応に必要なエネルギーを提供するため、室温から350℃程度の、はるかに低い温度で動作するからです。対照的に、従来のCVDは通常600℃から800℃以上の高い熱に依存しており、その結果、エネルギー消費量が著しく多くなります。

PECVDとCVDの選択は単なるコストの問題ではなく、堆積に使用される根本的なエネルギー源に関するものです。CVDは大規模な熱エネルギーを使用するのに対し、PECVDはターゲットを絞ったプラズマエネルギーを使用します。この単一の違いが、動作温度、エネルギー消費量、コスト、そして扱うことができる材料の種類を決定します。

根本的な違い:熱 vs. プラズマ

コストとエネルギーへの影響を理解するには、まず各プロセスが薄膜形成に必要な化学反応をどのように促進するかを理解する必要があります。

従来のCVDの動作原理:熱的アプローチ

従来のCVDは、高温オーブン(炉)のように機能します。反応ガス(プリカーサーガス)が反応室に導入され、その反応室が極度の高温に加熱されます。

この熱エネルギーがガスに分解を強制し、基板の表面で反応を起こさせて、目的の薄膜を堆積させます。このプロセスは概念的には単純ですが、基板全体とその周辺を非常に高温に加熱する必要があるため、エネルギー集約的です。

PECVDの動作原理:プラズマ駆動アプローチ

PECVDは極度の熱を必要としません。代わりに、室内の反応ガスに電場(通常は高周波)を印加します。

この電場がガスをプラズマ、つまり高エネルギー電子、イオン、遊離基を含む非常に反応性の高い物質状態に励起します。これらの反応性種が、はるかに低い基板温度で堆積反応を促進し、全体の熱エネルギー予算を劇的に削減します。

エネルギー源からコストと性能への変換

異なるエネルギーメカニズムは、運用効率、コスト、材料能力に直接的かつ予測可能な結果をもたらします。

エネルギー消費量と運用コスト

PECVDは動作温度が大幅に低いため、直接的なエネルギー消費量は高温CVD炉よりもはるかに低くなります。

これは光熱費の削減と運用コストの低下に直接つながります。また、エネルギープロファイルが低いことは、現代の製造業においてますます重要になっている環境フットプリントの縮小にもつながります。

スループットと処理時間

PECVDシステムは、多くの場合、高いスループットとより速い堆積サイクルを達成できます。高温CVDシステムを加熱および冷却するのに必要な時間は、総処理時間のかなりの部分を占めます。

この広範な熱サイクルを排除することで、PECVDは総処理時間を短縮し、特に大量生産環境でのコスト効率をさらに高めます。

基板の適合性:温度の利点

これは決定要因となることがよくあります。従来のCVDの高温は、プラスチック、ポリマー、既存の層を持つ複雑な半導体デバイスなど、熱に敏感な基板を損傷または破壊する可能性があります。

PECVDの低温特性により、熱応力、反り、不可逆的な損傷を引き起こすことなく、これらの種類の材料上に膜を堆積させるための唯一の実行可能なオプションとなります。

トレードオフと制限の理解

PECVDはエネルギーとコストに関して明確な利点を提供しますが、万能ではありません。選択には、プロセス自体に関連する重要なトレードオフが伴います。

PECVDにおけるイオン衝撃の課題

低温堆積を可能にするプラズマは、問題の原因にもなり得ます。一部のPECVD構成(直接PECVD)では、プラズマからの高エネルギーイオンが基板表面に衝突する可能性があります。

この衝突は、成長中の膜や基板自体に物理的な損傷を引き起こし、材料の電気的または光学的特性に影響を与える可能性があります。高度なリモートPECVDシステムでは、基板から離れた場所でプラズマを生成することによりこれを緩和しますが、これによりシステムの複雑さが増します。

膜の品質と純度

高温熱CVDは、熱エネルギーによって原子が安定した低エネルギーの格子構造に落ち着くため、多くの場合、高純度で高結晶性の膜を生成します。

PECVD膜は、低温で堆積されるため、アモルファス(より無秩序な)構造を持つことがあったり、前駆体ガス由来の水素などの元素が取り込まれたりすることがあります。これは本質的に悪いわけではなく、アモルファスシリコンは太陽電池に不可欠ですが、主要な材料の違いです。

機器の複雑さと初期コスト

PECVDシステムは、プラズマ生成スタック(RF電源と整合ネットワークを含む)を必要とし、これは単純な熱CVD炉と比較して初期設備投資と複雑さを増加させる可能性があります。運用コストは低いものの、PECVDシステムの初期投資は高くなる可能性があります。

アプリケーションに最適な選択

あなたの決定は、あなたの主要な技術的およびビジネス目標によって導かれるべきです。

- 運用コストの最小化と熱耐性のある基板でのエネルギー効率が主な焦点である場合: 大量生産において、エネルギー使用量の少なさと高いスループットにより、PECVDは一般的に費用対効果の高い選択肢となります。

- 熱に敏感な材料への膜堆積が主な焦点である場合: PECVDは決定的な、そしてしばしば唯一実行可能な選択肢です。

- 堅牢な基板に対して可能な限り最高の膜結晶性または純度を達成することが主な焦点である場合: 必要な材料特性を達成するために、高いエネルギーコストにもかかわらず、従来の高温CVDが必要になる場合があります。

最終的に、各メソッドの背後にある物理を理解することが、あなたの材料、基板、および生産目標に最も適合するプロセスを選択するための力となります。

概要表:

| 側面 | PECVD | CVD |

|---|---|---|

| 動作温度 | 室温~350℃ | 600℃~800℃以上 |

| エネルギー消費量 | 低い(プラズマ駆動) | 高い(熱駆動) |

| 運用コスト | 低い | 高い |

| スループット | 高い(サイクルが速い) | 低い(加熱/冷却が遅い) |

| 基板適合性 | 熱に敏感な材料に優れる | 熱耐性のある基板に限定される |

| 膜の品質 | アモルファス、不純物の可能性あり | 高純度かつ高結晶性 |

| 初期設備コスト | 高い(プラズマシステムによる) | 低い(より単純な炉) |

エネルギー効率の高いソリューションで研究室の薄膜堆積を最適化する準備はできましたか? 優れた研究開発と社内製造を活用し、KINTEKは多様な研究室に先進的な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、これらは独自の実験要件を正確に満たすための強力なカスタム化能力によって補完されています。低温プロセス向けの費用対効果の高いPECVDが必要な場合でも、高純度CVDシステムが必要な場合でも、効率を高め運用コストを削減するためのカスタムソリューションを提供できます。KINTEKがお客様の特定のアプリケーションをどのようにサポートし、研究を前進させることができるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン