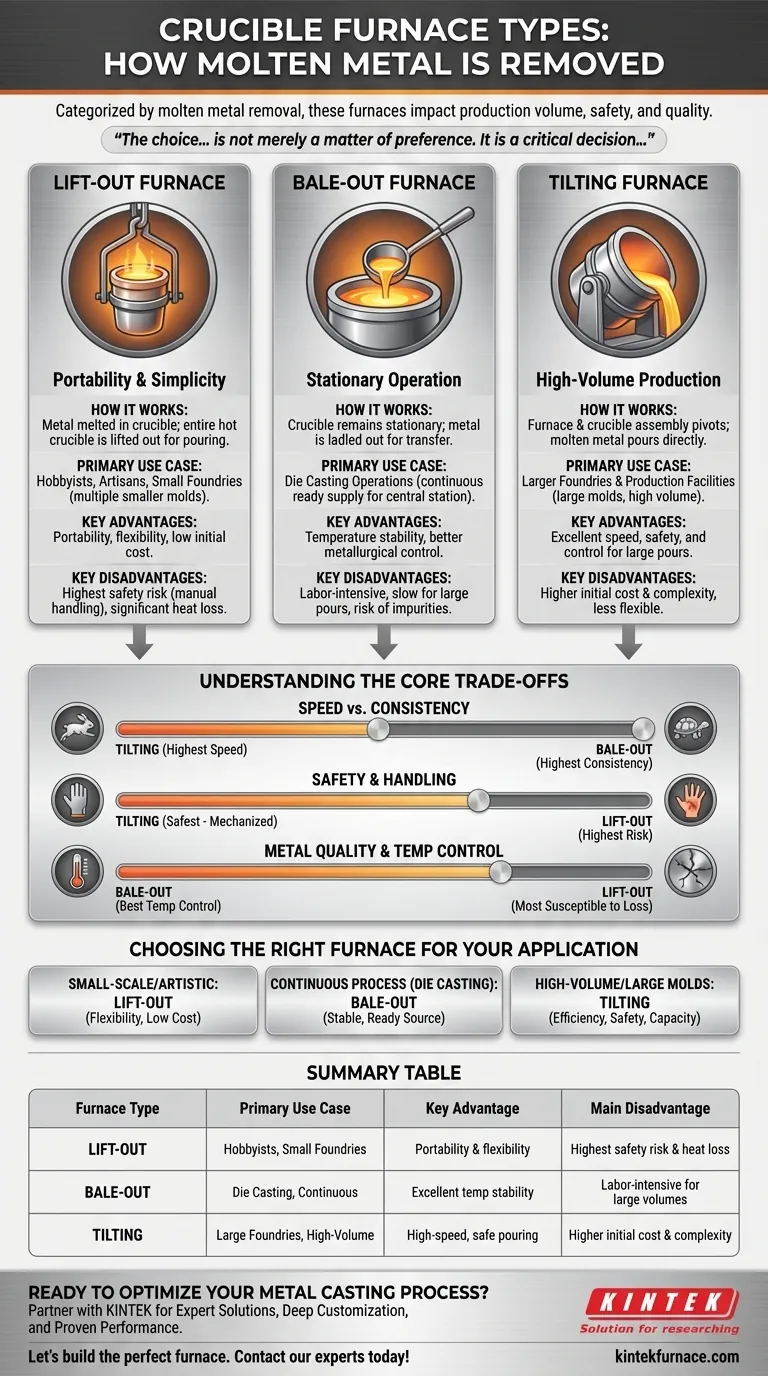

金属鋳造作業において、るつぼ溶解炉は、溶解金属をるつぼから取り出す方法に基づいて、主に3つの異なるタイプに分類されます。これらは、注湯のためにるつぼ全体を取り出すリフトアウト炉、静止したるつぼから取鍋(お玉)で金属をすくい出すベイルアウト炉、そして炉全体をピボットさせて金属を直接注ぎ出す傾動炉です。それぞれの設計は、異なる運用規模と目的に役立ちます。

リフトアウト炉、ベイルアウト炉、傾動炉の選択は、単なる好みの問題ではありません。それは、生産量、運用上の安全性、エネルギー効率、そして最終的な鋳造品の品質に直接影響を与える重要な決定です。

リフトアウト炉:可搬性とシンプルさ

リフトアウト式設計は、最も基本的なタイプのるつぼ溶解炉であり、小規模な作業で好まれることがよくあります。

仕組み

この構成では、金属は炉の内部に設置されたるつぼ内で溶解されます。金属が所望の温度に達すると、炉の蓋が開き、熱せられたるつぼ全体が溶融金属を満たした状態で特殊なトングを使用して持ち上げられます。その後、注湯のために鋳型まで運ばれます。

主な用途

リフトアウト炉は、複数の小さな鋳型への直接注湯を必要とする**ホビイスト、職人、および小規模な鋳造所**の標準です。その柔軟性が主な利点です。

主な利点

主な利点は**可搬性**です。1台の炉で、炉エリアから離れた多数の鋳型に対応できます。また、比較的シンプルで初期費用が低く抑えられます。

主な欠点

この方法は、溶融金属のるつぼを手動で運ぶ必要があるため、**安全上のリスクが最も高く**なります。また、るつぼが熱源から取り出される際に著しい**熱損失**が発生し、注湯プロセスが遅い場合、金属品質に影響を与える可能性があります。

ベイルアウト炉:定置型操作

ベイルアウト炉は、中央ステーションで継続的かつすぐに利用可能な溶融金属の供給が必要な用途向けに設計されています。

仕組み

るつぼは炉内で静止したまま、炉が金属を目標温度に常に維持します。作業員は手持ちの取鍋(ラドル)を使用して、るつぼから溶融金属を「ベイルアウト(すくい出す)」し、近くの鋳型に移します。

主な用途

この設計は、炉の周りに鋳造機が配置されている**ダイカスト作業**に最適です。繰り返し行われる小規模な注湯のために、溶融金属の安定したリザーバーを提供します。

主な利点

主な利点は**温度安定性**です。るつぼが炉から移動することがないためです。これにより、冶金学的制御が向上します。また、一度に少量の金属しか移動しないため、リフトアウト方式よりも安全です。

主な欠点

大きな鋳物を注ぐ作業には**労働集約的で時間がかかります**。また、注意深く行わないと、すくうたびに不純物やドロスが取鍋に混入するリスクがあります。

傾動炉:大量生産

傾動炉は、大量の金属を迅速かつ安全に注湯するための解決策となります。

仕組み

炉全体とるつぼのアセンブリがピボットに取り付けられています。機械的または油圧システムを使用して炉を傾け、溶融金属を注ぎ口から直接大きな取鍋または鋳型に注ぎ込みます。

主な用途

これらの炉は、**大規模な鋳造所や生産施設**の主力であり、大きな鋳型に注湯したり、大量の金属を効率的に移送したりする必要があります。

主な利点

傾動炉は、大量注湯において**優れた速度、安全性、制御性**を提供します。機械的な傾動機構により、手作業による取り扱いとそれに伴うリスクが最小限に抑えられます。

主な欠点

他のタイプと比較して**初期費用と複雑性が高く**なります。また、定置型であるため、広範囲に分散した鋳型に対応する柔軟性は低くなります。

基本的なトレードオフの理解

炉の選択は、量、安全性、運用効率の関係のバランスを取る必要があります。

速度 対 一貫性

**傾動炉**は大量注湯において最高の速度を提供します。**ベイルアウト炉**は連続プロセスにおいて最高の安定性を提供します。**リフトアウト炉**は最も柔軟性がありますが、取り扱い時間のため全体的なスループットは通常最も遅くなります。

安全性と取り扱い

**リフトアウト**方式は、オペレーターが溶融金属の全量を運ぶ必要があるため、最も高いリスクを伴います。**ベイルアウト**方式では、このリスクが取鍋1杯分に軽減されます。**傾動炉**は、大量注湯を機械化し、オペレーターの露出を最小限に抑えるため、本質的に最も安全です。

金属品質と温度制御

**ベイルアウト炉**は、金属浴が加熱され続けるため、最高の温度制御を提供します。**リフトアウト炉**は、移送中に急速な温度低下の影響を受けやすく、早期凝固や鋳造欠陥につながる可能性があります。**傾動炉**は、大量注湯の移送時間を最小限に抑え、良好なバランスを提供します。

用途に合った炉の選択

最終的な決定は、特定の生産要件によって導かれるべきです。

- 主な焦点が小規模鋳造または芸術作品である場合: リフトアウト炉の柔軟性と低コストが理想的な選択肢となります。

- 主な焦点がダイカストなどの連続プロセスへの供給である場合: ベイルアウト炉は、一貫した生産に必要な安定した、すぐに利用できる溶融金属源を提供します。

- 主な焦点が大量生産と大きな鋳型への注湯である場合: 傾動炉は、産業規模の作業に必要な比類のない効率性、安全性、および容量を提供します。

これらの基本的な違いを理解することで、生産目標、安全基準、運用効率に合致する炉を選択できます。

要約表:

| 炉の種類 | 主な用途 | 主な利点 | 主な欠点 |

|---|---|---|---|

| リフトアウト | ホビイスト、小規模鋳造所、複数の小規模鋳型 | 可搬性と柔軟性 | 最も高い安全リスクと熱損失 |

| ベイルアウト | ダイカスト、連続プロセス操作 | 優れた温度安定性と制御性 | 大量の場合、労働集約的 |

| 傾動 | 大規模鋳造所、大量生産 | 大量の安全かつ高速な注湯 | 高い初期費用と複雑性 |

金属鋳造プロセスの最適化の準備はできましたか?

適切な炉の選択は、生産量、安全性、最終製品の品質にとって極めて重要です。KINTEKでは、すべての操作には独自の要件があることを理解しています。

KINTEKと提携する理由:

- 専門的なソリューション: リフトアウト炉の柔軟性、ベイルアウトシステムの安定性、または傾動炉の大量処理能力が必要な場合でも、当社には適切なソリューションがあります。

- 深いカスタマイズ: 当社の卓越したR&Dと社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉を含む当社の高度な高温炉ソリューションを、お客様の実験および生産ニーズに正確に合わせるよう調整します。

- 実績ある性能: 当社の真空・雰囲気炉およびCVD/PECVDシステムは、その信頼性と精度により、世界中の多様な研究所や鋳造所で信頼されています。

お客様の用途に最適な炉を一緒に作りましょう。 専門家にご相談いただき、KINTEKがどのように運用効率と安全性を高めることができるかをご確認ください。

ビジュアルガイド

関連製品

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 底部昇降式ラボ用マッフル炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉