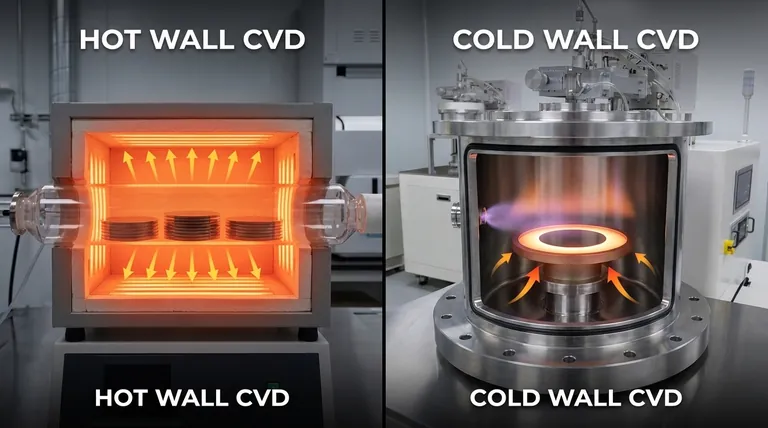

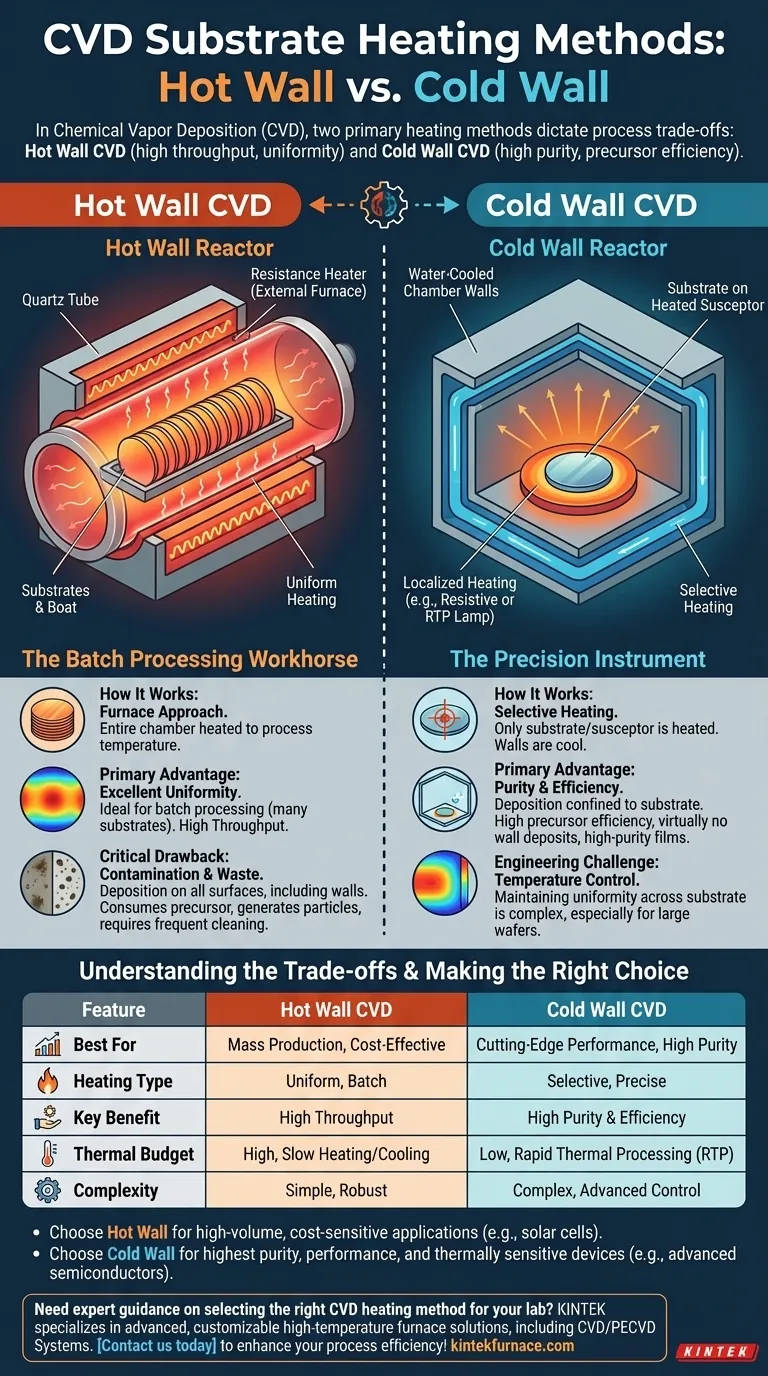

化学気相成長(CVD)には、基板を加熱するための2つの基本的な方法があります。ホットウォールCVDとコールドウォールCVDです。ホットウォールシステムでは、反応チャンバー全体が外部から加熱され、壁と基板が同じ高温になります。逆に、コールドウォールシステムでは、基板またはそのホルダーに直接エネルギーが加えられ、チャンバーの壁は意図的に低温に保たれます。

ホットウォール反応炉とコールドウォール反応炉の選択は、主要なエンジニアリング上の決定です。これは、ホットウォールシステムの高いスループットと熱均一性、そしてコールドウォールシステムの優れた純度と前駆体効率という根本的なトレードオフを決定します。

ホットウォールCVD:バッチ処理の主力

ホットウォールCVDは古典的なアプローチであり、優れた温度均一性で多くの基板を同時に処理できるため、広く使用されています。

仕組み:炉のアプローチ

ホットウォール反応炉は通常、より大きな抵抗加熱炉内に設置された石英管で構成されています。炉は管全体とその内部にあるすべてを、必要な処理温度に加熱します。

この設計により、ガス分子と、基板を含むすべての内部表面が熱平衡状態にあることが保証されます。

主な利点:優れた均一性

チャンバー全体が均一な熱源として機能するため、ホットウォールシステムは広い領域にわたって並外れた温度安定性と均一性を提供します。これは、数十または数百枚のウェハーを一度にコーティングできるバッチ処理に最適です。

決定的な欠点:汚染と無駄

主な欠点は、堆積が基板上だけでなく、あらゆる場所で発生することです。材料はチャンバー壁に堆積し、高価な前駆体ガスを消費し、剥がれて粒子となり、基板を汚染する可能性があります。これはまた、頻繁で時間のかかるクリーニングサイクルを必要とします。

コールドウォールCVD:精密機器

コールドウォールCVDは、ホットウォール設計の純度と効率の制限を克服するために開発されました。これは高性能半導体デバイス製造における主要な方法です。

仕組み:選択的基板加熱

コールドウォール反応炉では、基板とそのホルダー(サセプタとして知られている)のみが加熱されます。チャンバー壁は、多くの場合アクティブな水冷により、室温付近に保たれます。

加熱は、サセプタに電流を流す(抵抗加熱)か、高輝度ランプを使用して基板を直接加熱する(放射加熱またはRTP加熱)など、いくつかの方法で達成できます。

主な利点:純度と効率

チャンバー壁が冷却されているため、化学反応と堆積はほとんど完全に高温の基板表面に限定されます。これにより、前駆体効率が劇的に向上し、壁への堆積物からの粒子汚染が実質的に排除され、より高純度の膜が得られます。

エンジニアリング上の課題:温度制御

コールドウォールシステムにおける主要な課題は、特にウェハーサイズが大きくなるにつれて、基板全体にわたって完璧な温度均一性を維持することです。温度勾配は膜厚と特性のばらつきにつながる可能性があります。

トレードオフの理解

どちらの方法も普遍的に優れているわけではありません。最適な選択は、プロセス目標と経済的制約に完全に依存します。

スループット vs. 純度

ホットウォールCVDは、絶対的な膜純度が二次的である、大量生産でコスト重視のアプリケーションに優れています。太陽電池用コーティングや基本的な半導体層を考えてみてください。

コールドウォールCVDは、高度なロジックチップやメモリチップなど、最高の純度と性能を要求されるアプリケーションに不可欠です。そこでは、最小限の汚染でさえデバイスの故障を引き起こす可能性があります。

熱バジェットとプロセス速度

コールドウォールシステムは熱容量がはるかに低く、非常に迅速な加熱と冷却が可能です。これにより、急速熱処理(RTP)が可能になり、基板が高温で過ごす合計時間を最小限に抑えます。これは、感度の高い多層デバイスにとって重要な要素です。対照的に、ホットウォール炉は加熱と冷却に数時間かかります。

複雑さとコスト

シンプルなホットウォール管状炉は、比較的単純で堅牢な装置です。コールドウォールシステムは、本質的に複雑であり、均一性を管理するために洗練された発熱体、冷却チャネル、および高度な温度監視を必要とします。

目標に合った適切な選択をする

正しい加熱戦略を選択するには、まず堆積プロセスの主要な目的を定義する必要があります。

- 大量生産とコスト効率が主な焦点である場合:ホットウォールCVDは、比類のないバッチ処理能力があるため、ほとんどの場合、優れた選択肢です。

- 最先端のデバイス性能と膜の純度が主な焦点である場合:コールドウォールCVDは、汚染とプロセス効率に対する不可欠な制御を提供します。

- 熱に敏感な材料を扱っている場合:コールドウォールシステムは、熱バジェットを正確に制御し、デリケートな構造を長時間の熱暴露から保護します。

最終的に、加熱方法の選択は、製造スケールと膜品質のバランスをプロセスで定義する最初のステップです。

要約表:

| 方法 | 主な特徴 | 最適用途 |

|---|---|---|

| ホットウォールCVD | 均一加熱、バッチ処理、低コスト | 太陽電池などの高スループットアプリケーション |

| コールドウォールCVD | 高純度、精密制御、急速加熱 | 半導体などの高性能デバイス |

研究室に最適なCVD加熱方法の選択に関する専門家の指導が必要ですか? KINTEKは、CVD/PECVDシステムを含む高度な高温炉ソリューションを専門としており、お客様独自の実験要件に合わせて深くカスタマイズします。今すぐお問い合わせください。プロセス効率を向上させ、優れた結果を達成しましょう!

ビジュアルガイド

関連製品

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン