真空熱間プレス炉の決定的な利点は、高温の熱エネルギーと機械的圧力を単一の操作に同期させる能力です。成形と加熱の段階を分離する従来のコールドプレス焼結とは異なり、真空熱間プレスは焼結段階中に直接力を加えます(例:30 MPa)。これにより、水素化脱水素(HDH)チタン粉末のような不規則な材料の固化が可能になり、相対密度が98%以上、鍛造材料に匹敵する機械的特性が達成されます。

熱と並んで機械的圧力を駆動力として導入することにより、真空熱間プレスは焼結に必要な活性化エネルギーを低下させます。これにより、低温または短時間でほぼ完全な密度が得られ、従来の加工でTi-6Al-4V合金の強度を低下させることが多い結晶粒の粗大化を効果的に防止できます。

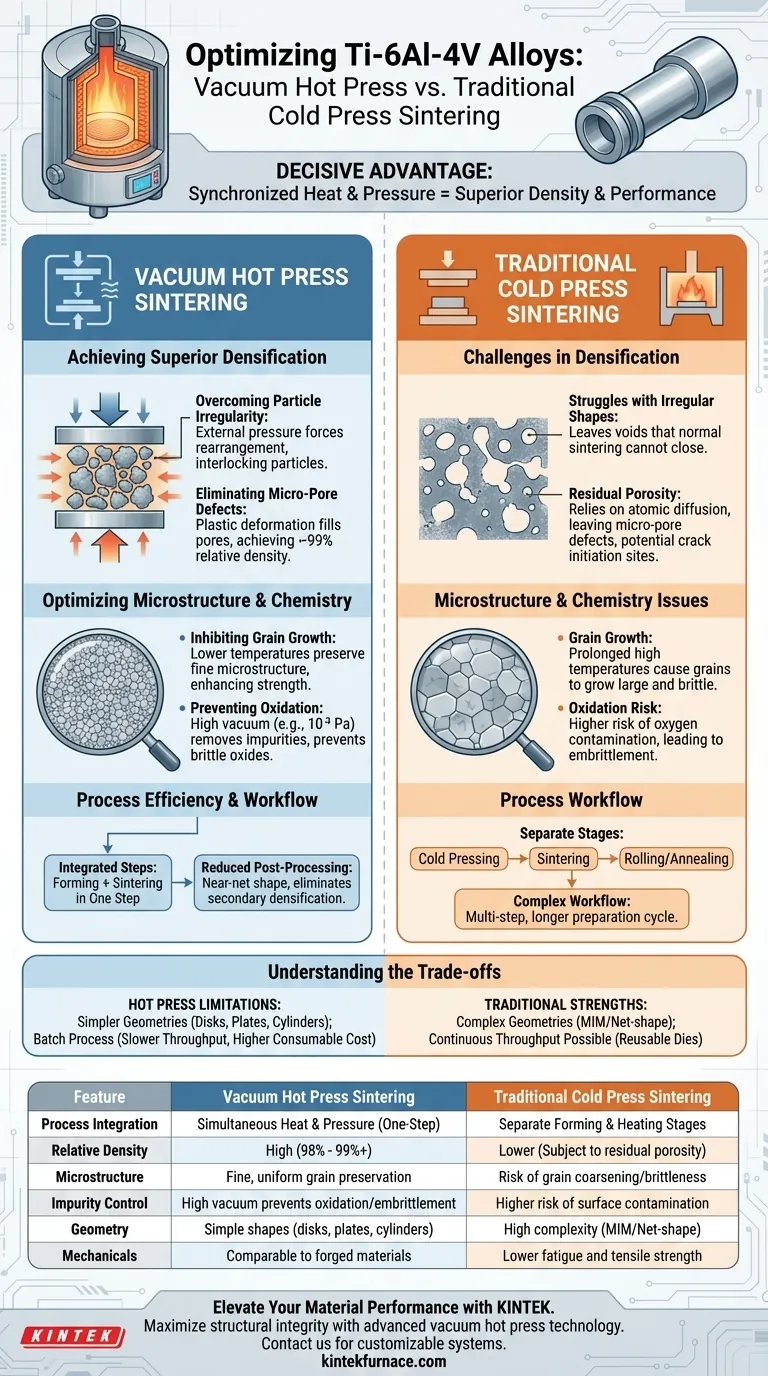

優れた焼結の達成

粒子の不規則性の克服

標準的なコールドプレスは、不規則な粉末形状に苦労し、通常の焼結では閉じられない空隙を残します。

真空熱間プレスは、外部圧力を加えて粉末の再配置を強制することでこれを克服します。これにより、表面張力の問題を効果的に中和し、初期の形態に関係なく粒子が物理的に相互に係合することを保証します。

微細孔欠陥の除去

無圧焼結では、焼結は原子拡散に完全に依存しており、残留気孔が残る可能性があります。

熱間プレスは、塑性変形を利用して粒子の間の気孔を物理的に埋めます。このメカニズムにより、相対密度はほぼ99%になり、完成した部品の亀裂発生源として一般的に機能する微細孔欠陥が除去されます。

微細構造と化学組成の最適化

結晶粒成長の抑制

従来の焼結では、密度を最大化するためにピーク温度に長時間さらす必要があることが多く、これにより意図せず結晶粒が大きく脆くなることがあります。

熱間プレスは圧力を利用して焼結を助けるため、プロセスには大幅に低い温度または短い時間が必要です。これにより、微細で均一な微細構造(および潜在的にはナノ結晶構造)が維持され、Ti-6Al-4Vの高い延性と強度を維持するために重要です。

酸化と脆化の防止

チタンとアルミニウムは、高温で酸素との親和性が非常に高いです。

高真空環境(例:10⁻³ Pa)は、酸素分圧を大幅に低下させます。これにより、粉末表面からの吸着ガスや揮発性不純物の除去が促進され、脆性酸化物の形成を防ぎ、結晶粒界でのクリーンな金属結合を保証します。

プロセスの効率とワークフロー

ステップの統合

従来の粉末冶金では、コールドプレス、焼結、圧延、多段階焼鈍などの複雑なシーケンスがしばしば含まれます。

真空熱間プレスは、成形と焼結を1つのステップに統合します。この統合により、準備サイクルが大幅に短縮され、全体的な製造ワークフローが簡素化されます。

後処理の削減

高密度でほぼ最終形状をすぐに達成できるため、二次焼結プロセス(熱間等方圧プレスや重い圧延など)の必要性がしばしば削減または排除されます。

トレードオフの理解

幾何学的制限

熱間プレスは優れた材料特性を提供しますが、コールドプレス/焼結や金属射出成形と比較して、一般的に単純な形状(ディスク、プレート、円筒)に限定されます。単軸圧力は、高価で複雑な金型設計なしでは、複雑なアンダーカットや内部フィーチャーの作成を困難にします。

スループットとコスト

これはバッチプロセスであり、従来の焼結で使用されるベルト炉で可能な連続スループットよりも遅いことがよくあります。さらに、熱間プレスで使用されるグラファイト金型は消耗品であり、時間の経過とともに劣化するため、コールドプレスで使用される再利用可能な鋼製金型と比較して運用コストが増加します。

目標に最適な選択をする

Ti-6Al-4Vアプリケーションに真空熱間プレスが適切なソリューションであるかどうかを判断するには、特定の要件を評価してください。

- 主な焦点が最大の機械的性能にある場合:真空熱間プレスを選択して、鍛造に近い強度、高密度(98%以上)、疲労に強い微細な結晶構造を実現します。

- 主な焦点が複雑な形状にある場合:熱間プレスは単軸金型圧縮の制限を受けるため、従来のコールドプレスと焼結(またはMIM)にとどまります。

- 主な焦点が材料純度にある場合:真空熱間プレスに頼って、揮発性不純物を積極的に除去し、重要な高温段階での酸化を防ぎます。

真空熱間プレスは単なる加熱方法ではありません。従来の熱拡散が失敗する構造的完全性を保証する機械的な強制機能です。

概要表:

| 特徴 | 真空熱間プレス焼結 | 従来のコールドプレス焼結 |

|---|---|---|

| プロセスの統合 | 同時加熱と圧力(ワンステップ) | 成形と加熱の別々の段階 |

| 相対密度 | 高(98%~99%以上) | 低(残留気孔の対象) |

| 微細構造 | 微細で均一な結晶粒の維持 | 結晶粒の粗大化/脆化のリスク |

| 不純物管理 | 高真空が酸化/脆化を防ぐ | 表面汚染のリスクが高い |

| 形状 | 単純な形状(ディスク、プレート、円筒) | 高複雑性(MIM/最終形状) |

| 機械的特性 | 鍛造材料に匹敵 | 疲労強度と引張強度が低い |

KINTEKで材料性能を向上させる

KINTEKの高度な真空熱間プレス技術を活用して、Ti-6Al-4Vコンポーネントの構造的完全性を最大化してください。専門的な研究開発と世界クラスの製造に裏打ちされた、高性能の真空、CVD、マッフル、チューブ、ロータリーシステムを提供しています。これらはすべて、特定の冶金要件に合わせて完全にカスタマイズ可能です。

微細孔欠陥の除去やナノ結晶構造の維持が必要な場合でも、当社のエンジニアリングチームは、お客様が必要とする精度を提供します。ラボの高温処理を最適化するために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

よくある質問

- オートメーションは熱プレス工程をどのように強化しますか?精度、効率、品質を向上させる

- 加熱プレートと高電圧DC電源によって提供される物理的条件は何ですか?陽極接合の習得

- 真空熱間プレス技術は、エレクトロニクスおよび半導体産業においてどのような用途がありますか?高性能部品製造への扉を開く

- Cr2AlCセラミックの緻密化における真空熱間プレス炉の主要な機能は何ですか?

- ホットプレス焼結(HPS)炉の機能とは?PCFC向け高密度セラミックスの習得

- 真空熱間プレス炉の機械的圧力は、複合材料の密度をどのように向上させるのでしょうか?パフォーマンスを今日向上させましょう。

- 熱間プレスに関連する他の種類の炉にはどのようなものがありますか?主要な熱処理技術を探る

- 真空熱間プレスまたは無圧焼結装置は、GdEuZrOの調製をどのように促進しますか?高密度化を実現する