本質的に、チューブ炉は高温炉であり、研究や産業における広範な熱処理プロセスに使用されます。その主な用途は、材料合成、熱処理、および温度と雰囲気の両方に対する精密な制御が不可欠な特殊な試験です。一般的な用途には、金属の焼鈍、セラミック粉末の焼結、化学気相成長(CVD)による薄膜の成長、温度センサーの校正などが含まれます。

チューブ炉を選択する主な理由は、単に高温を得るためではなく、**加工環境に対する比類のない制御**のためです。その密閉されたチューブ設計により、ガスの雰囲気や真空を正確に管理することが可能になり、これは高度な材料加工にとって必須の要件です。

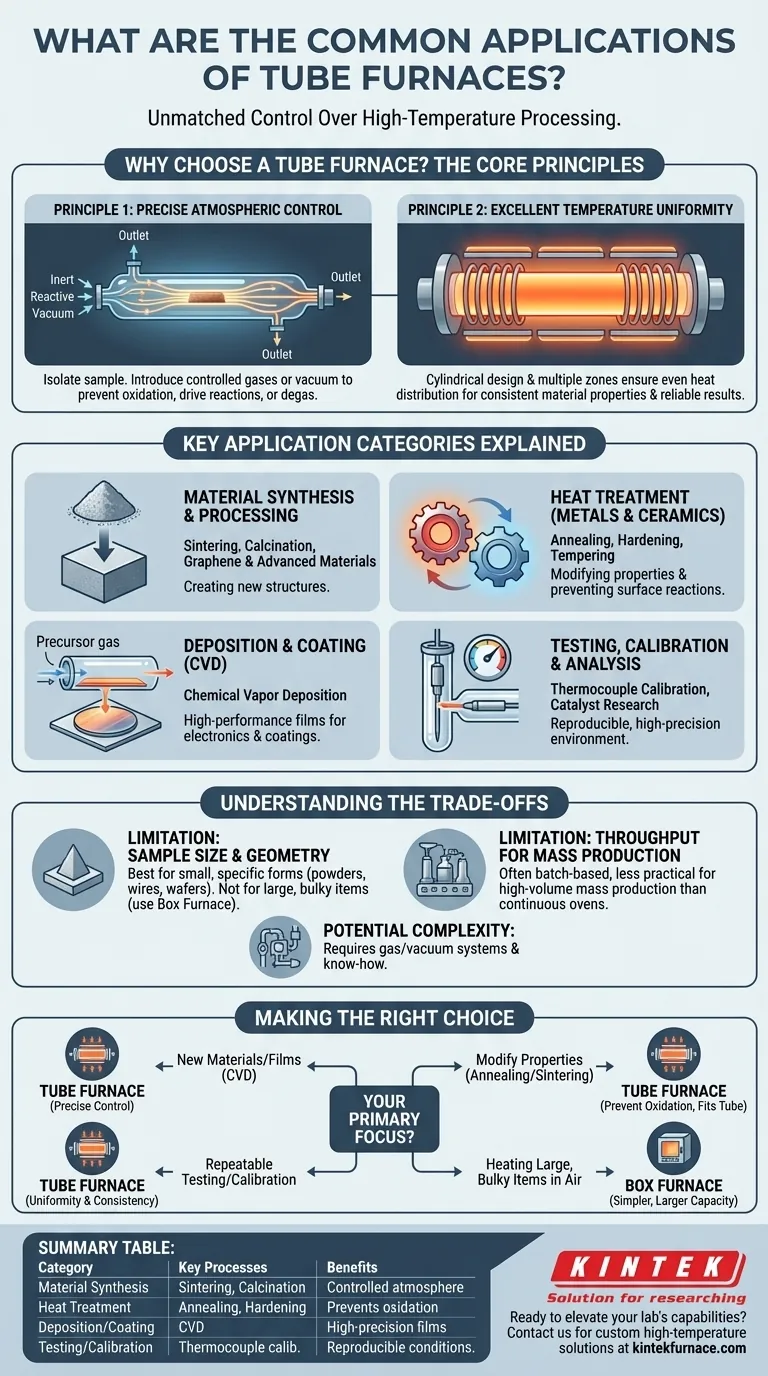

チューブ炉を選ぶ理由:基本原理

用途のリストは長いですが、それらはすべて、ボックス炉のような他の加熱機器とチューブ炉を区別する2つの基本的な能力に由来しています。

原理1:正確な雰囲気制御

チューブ炉の決定的な特徴は、サンプルを周囲の空気から隔離できることです。プロセスチューブは、通常、石英、アルミナ、または金属合金で作られており、両端を密閉できます。

これにより、厳密に制御された環境を導入できます。不活性ガス(アルゴンや窒素など)を流して酸化を防いだり、反応性ガス(水素など)を使用して化学反応を促進したり、材料の脱ガスや純粋な環境でのプロセス実行のために真空を作り出したりできます。

原理2:優れた温度均一性

加熱室の円筒形の形状は、熱の均一な分布を自然に促進します。多くのモデルでは、チューブの長さに沿って独立して制御される複数の加熱ゾーンも備えています。

この設計により、非常に安定した均一な高温ゾーンが作成され、サンプル全体がまったく同じ熱プロファイルを受けることが保証されます。この均一性は、材料特性の一貫性、信頼性の高い試験結果、および高い収率の生産を達成するために重要です。

主な用途カテゴリの詳細

雰囲気制御と温度均一性の組み合わせにより、チューブ炉はいくつかの主要分野で不可欠なツールとなっています。

材料合成と加工

これは最も広範で一般的な用途の1つです。これには、新しい材料の作成またはその構造の根本的な変更が含まれます。

用途には、焼結(粉末を融点未満で加熱して固体を形成)、か焼(不純物や揮発性物質を除去するために加熱)、およびグラフェン、ポリマー、バッテリーコンポーネントなどの先端材料の合成が含まれます。

金属およびセラミックスの熱処理

チューブ炉は、材料特性を改変するための冶金学およびセラミックス分野の主力製品です。

主要なプロセスには、材料を軟化させ内部応力を緩和するための焼鈍(加熱と徐冷)、強度を高めるための焼き入れ(加熱と急冷)、靭性を高めるための焼き戻し(焼き入れ後に低温で加熱)が含まれます。制御された雰囲気により、スケール発生などの望ましくない表面反応を防ぎます。

成膜およびコーティングプロセス

このカテゴリは、半導体および先端コーティング産業にとって極めて重要です。最も著名な用途は化学気相成長(CVD)です。

CVDでは、前駆体ガスが熱いチューブ炉に導入され、そこで反応して基板上に薄い固体膜を堆積させます。これが多くの高性能コーティングや電子材料が作られる方法です。

試験、校正、分析

チューブ炉の再現性の高い環境は、科学的および品質管理用途に最適です。

センサーを既知の温度ポイントでチェックする熱電対の校正の標準です。また、サンプルが特定の再現可能な大気および熱条件下で評価される必要がある、触媒研究、燃料電池試験、および航空宇宙材料試験にも使用されます。

トレードオフの理解

非常に用途が広い一方で、チューブ炉があらゆる作業に適したツールであるわけではありません。その限界を理解することが、賢明な投資を行うための鍵となります。

制限事項:サンプルサイズと形状

設計上、チューブ炉は、粉末、小さな部品、ウェハー、ワイヤー、またはチューブに簡単に収まるストリップなど、特定の形状の小さなサンプルに最適です。

これらは、大きすぎる、かさばる、または不規則な形状の物体を加熱するには実用的ではありません。そのような作業には、ボックス炉またはチャンバーオーブンの方がより適切な選択肢となります。

制限事項:大量生産のスループット

連続供給システムも存在しますが、多くの研究用およびパイロットスケールのチューブ炉はバッチ式で動作します。これは、専用の産業用コンベアオーブンと比較して、大量生産のボトルネックとなる可能性があります。

潜在的な複雑さ

単純な空気のみのチューブ炉は簡単です。しかし、高真空または反応性ガスの取り扱い用に設計されたシステムは、より複雑な配管、安全インターロック、および制御システムを必要とし、コストと運用の専門知識の両方を増加させます。

目的のための正しい選択をする

チューブ炉が適切な機器であるかどうかを判断するには、主要な目標をその核となる強みに合わせます。

- 新しい材料や薄膜の作成(CVD、合成)が主な焦点の場合: 正確な雰囲気制御により、チューブ炉は不可欠である可能性が高いです。

- 金属やセラミックスの特性変更(焼鈍、焼結)が主な焦点の場合: 酸化を防ぐことが重要であり、部品がチューブ内に収まる場合、チューブ炉は優れた選択肢です。

- 再現性の高い高精度の試験や校正が主な焦点の場合: 優れた温度均一性と制御された環境により、チューブ炉は理想的な機器となります。

- 大きくてかさばる物体を空気中で加熱することが主な焦点の場合: より単純で、サイズに適したボックス炉を検討すべきです。

これらの核となる機能を理解することで、チューブ炉を単なるオーブンとしてではなく、高度な熱処理のための精密機器として捉えることができるようになります。

要約表:

| 応用カテゴリ | 主要プロセス | 利点 |

|---|---|---|

| 材料合成 | 焼結、か焼、グラフェン合成 | 制御された雰囲気、均一な加熱 |

| 熱処理 | 焼鈍、焼き入れ、焼き戻し | 酸化防止、一貫した結果 |

| 成膜・コーティング | 化学気相成長(CVD) | 高精度の薄膜成長 |

| 試験と校正 | 熱電対の校正、触媒研究 | 再現可能な条件、精度 |

カスタムチューブ炉で研究室の能力を高める準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、お客様固有のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、チューブ炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて強力な深いカスタマイズ機能によって裏付けられています。研究、材料科学、または産業加工のいずれに従事していても、優れた結果を得るための正確な熱的および雰囲気の制御を実現できるようお手伝いします。当社の特定の用途をサポートする方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉