本質的に、真空焼結は、優れた材料特性、完璧な表面仕上げ、卓越した純度を持つ部品を提供します。このプロセスを管理された無酸素環境で実行することにより、従来のプロセスを悩ませる酸化や汚染のリスクを排除し、より高い密度、高い強度、二次仕上げの必要性の低減を実現したコンポーネントが得られます。

真空焼結の根本的な利点は、単に空気を除去することではなく、部品の最終的な完全性と性能を低下させる望ましくない化学反応を防ぎながら、理想的な材料の固化を促進する活性な環境を作り出すことです。

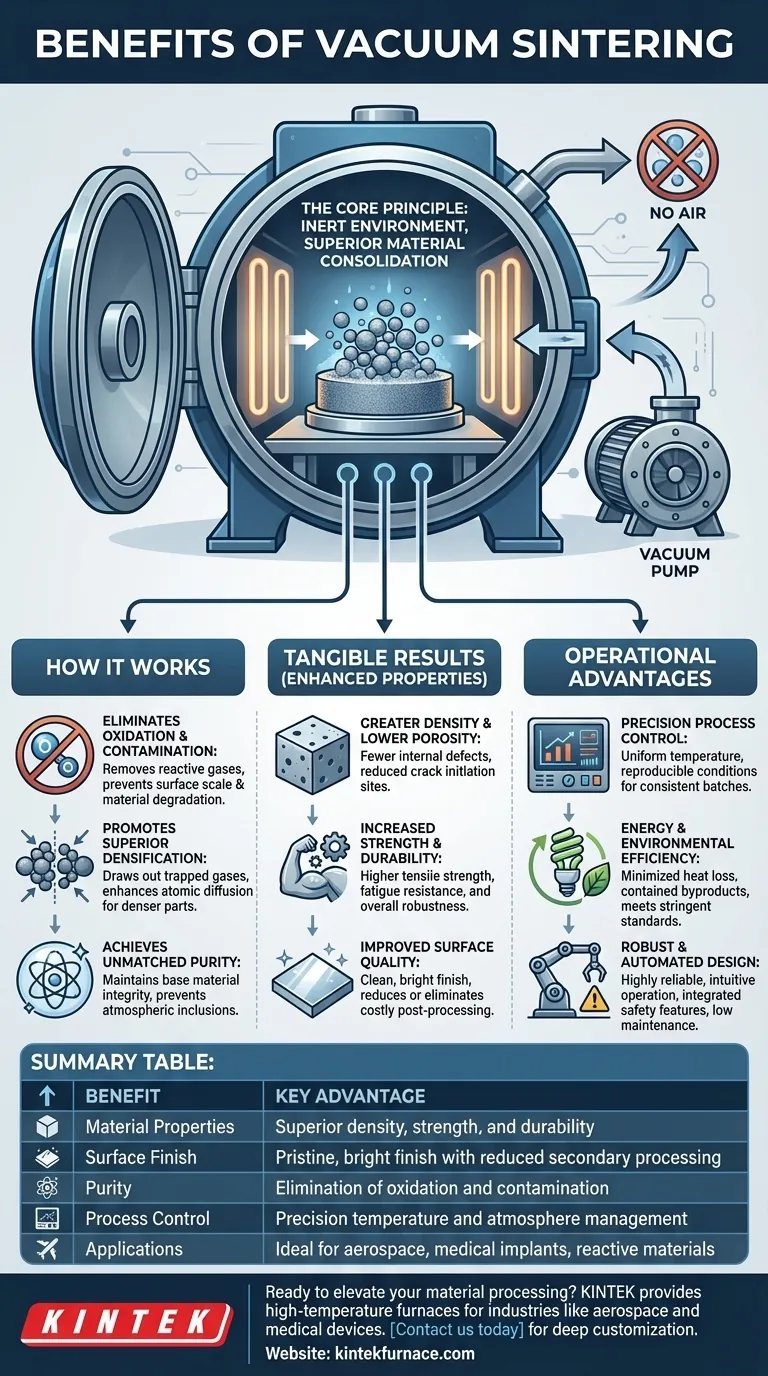

基本原理:真空が焼結をどのように変えるか

利点を理解するためには、まず物理学を理解する必要があります。真空は焼結環境を根本的に変え、反応性の雰囲気から、材料を積極的に改善する制御された不活性な状態へと移行させます。

酸化と汚染の排除

大気中には酸素、窒素、水蒸気が豊富に含まれており、これらはすべて高温で材料と反応する可能性があります。これにより、材料の特性を損なう酸化物やその他の化合物の生成につながります。

真空はこれらの反応性ガスを除去します。これは単なる受動的な利点ではなく、チタン、難治性金属、特定の先進セラミックスなどの酸化しやすい材料を処理するための絶対的な要件です。

優れた緻密化の促進

焼結は材料粒子を結合させることによって機能し、主な目標は粒子間の空隙、すなわち気孔を除去することです。真空環境はこのプロセスを積極的に助けます。

外部圧力を低減することにより、真空は材料の気孔内に閉じ込められたガスを引き出すのに役立ちます。これにより、これらの空隙の崩壊が促進され、原子拡散が向上し、粒子がより完全に結合してより密度の高い、より強固な最終部品が形成されます。

比類のない純度の達成

酸化を防ぐことに加え、真空は母材の化学的純度を維持します。大気中の有害な成分が最終部品に取り込まれるのを防ぎ、その性能特性が材料の設計仕様と一致することを保証します。

具体的な結果:機械的特性の向上

真空炉の制御された環境は、最終製品における測定可能な改善に直接つながります。これらはわずかな向上ではなく、多くの場合、変革的です。

高密度化と低多孔率

気孔からのガス除去の向上という直接的な結果として、真空焼結部品は一貫して高い最終密度を達成します。多孔率が低いということは、亀裂が発生する内部欠陥箇所が少なくなることを意味し、これは性能にとって重要な要素です。

強度と耐久性の向上

高密度と高純度は、機械的特性の向上に直接相関します。真空焼結部品は、従来の雰囲気で焼結されたものと比較して、引張強度、疲労耐性、全体的な耐久性が向上しています。

表面品質の向上

部品表面の酸化は、研削や機械加工などのコストのかかる時間のかかる二次操作によって除去しなければならない粗い変色したスケールを生成します。

真空焼結はこの表面酸化を防ぐため、部品は炉からクリーンで明るい仕上げで取り出され、機械的再加工の必要性を大幅に削減するか、または排除します。

運用の利点の理解

部品そのものに加えて、最新の真空炉は、効率と信頼性につながる大幅なプロセス上および運用上の利点を提供します。

正確なプロセス制御

真空炉は比類のないレベルの制御を提供します。温度の均一性は戦略的な発熱体配置によって最適化され、熱電対は正確な監視と調整を可能にします。これにより、すべてのバッチが全く同じ理想的な条件下で処理されることが保証されます。

エネルギーと環境効率

グラファイトフェルトなどの先進的な断熱材は熱損失を最小限に抑え、全体的なエネルギー消費量を削減します。さらに、密閉された真空チャンバーはすべてのプロセス副産物を封じ込め、排気ガスの放出を防ぎ、高価な二次処理システムを必要とせずに厳しい環境基準を満たします。

堅牢で自動化された設計

最新のシステムは、直感的で信頼性の高い操作のために高度に自動化されています。過熱や冷却水喪失に対するアラームなどの統合された安全機能は、装置と製品の両方を保護します。この堅牢な設計は高い信頼性と低い継続的なメンテナンスコストにつながります。

アプリケーションに最適な選択をする

焼結方法の選択は、材料と性能要件に完全に依存します。真空焼結が常 に必要とされるわけではありませんが、要求の厳しいアプリケーションにとっては、多くの場合唯一の実行可能な道です。

- パフォーマンスが重要なコンポーネントに重点を置いている場合: 航空宇宙、医療用インプラント、高性能工具などの分野で要求される最高の密度、純度、強度を達成するためには、真空焼結が不可欠です。

- 反応性材料を扱っている場合: チタン、ニオブ、特殊ステンレス鋼などの材料の場合、壊滅的な酸化を防ぐために真空環境は必須です。

- 完璧な表面仕上げを目標としている場合: 後工程のコストを最小限に抑え、炉から直接クリーンで明るい表面を実現するためには、真空焼結が優れた選択肢となります。

結局のところ、真空焼結を採用することは、材料の完全性と性能の絶対的に最高のレベルを優先するという戦略的な決定です。

要約表:

| 利点 | 主な優位性 |

|---|---|

| 材料特性 | 優れた密度、強度、耐久性 |

| 表面仕上げ | 二次加工が削減された完璧で明るい仕上げ |

| 純度 | 酸化と汚染の排除 |

| プロセス制御 | 正確な温度と雰囲気の管理 |

| アプリケーション | 航空宇宙、医療用インプラント、反応性材料に最適 |

高度な真空焼結ソリューションで材料処理を向上させる準備はできましたか?KINTEKは、卓越した研究開発と社内製造を活用し、航空宇宙や医療機器などの業界向けに調整された真空炉・雰囲気炉などの高温炉を提供します。当社の深いカスタマイズ能力により、お客様の独自の実験ニーズが正確に満たされることが保証されます。今すぐお問い合わせいただき、当社の専門知識がお客様の研究室の効率と性能をどのように向上させられるかをご相談ください!

ビジュアルガイド