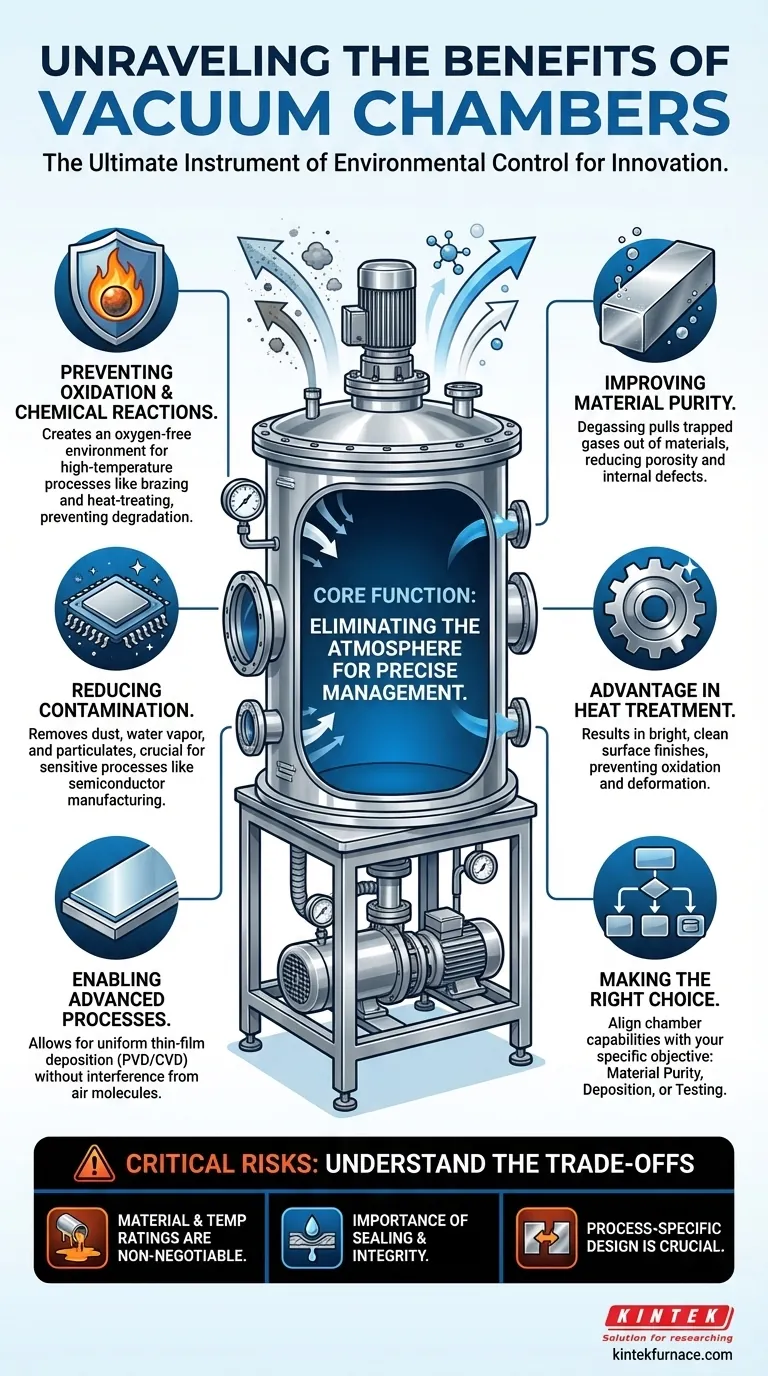

本質的に、真空チャンバーは制御のための装置です。その主な利点は、空気やその他のガスを除去することによって精密に管理された環境を作り出す能力であり、これにより不要な化学反応を防ぎ、汚染を減らし、通常の気圧下では不可能なプロセスを可能にします。この制御は、製品のテスト、材料特性の向上、高度な製造技術の実現のために、さまざまな業界で活用されています。

真空チャンバーの真の価値は、単に空気を除去することではありません。それは、物理的な空間に対する絶対的な権限を獲得し、純度、安定性、そしてそうでなければ達成不可能な性能を達成するために、大気の予測不可能な変数を排除することです。

制御の原理:大気の排除

真空チャンバーの根本的な目的は、プロセスを私たちが呼吸する空気の制御不能で反応性の高い環境から隔離することです。

真空チャンバーの仕組み

その動作は概念的には単純です。まず、チャンバーは、大きな外部圧力に耐えられるようにステンレス鋼などの耐久性のある材料で作られます。すべての入口は密閉されます。次に、1つまたは複数の真空ポンプが空気やその他のガス分子を積極的に除去し、内部圧力を下げます。オペレーターが所望の真空レベルに達した後、実験や製造プロセスを実行できるように、ゲージがこの圧力を監視します。

不要な化学反応の防止

最も一般的な不要な反応は酸化です。加熱されると、多くの材料は空気中の酸素と激しく反応し、劣化、スケール発生、構造的完全性の低下を引き起こします。酸素を除去することにより、真空チャンバーは、このような損傷なしにろう付けや熱処理などの高温プロセスを可能にします。

粒子の汚染の低減

私たちの大気は、塵、水蒸気、その他の粒子で満たされています。半導体製造や薄膜堆積などのデリケートなプロセスでは、これらの粒子が壊滅的な欠陥を引き起こす可能性があります。真空環境は本質的に超クリーンな環境であり、プロセスが最大限の純度で行われることを保証します。

材料特性とプロセスの向上

環境を制御することにより、真空技術は材料の品質と性能、および製造プロセスの効率を直接向上させます。

材料の純度と構造の改善

真空を作り出すことで、溶融金属や固体材料から水素や酸素などの閉じ込められたガスを引き出すことができます。この脱ガスプロセスは内部の欠陥や多孔性を減らし、電気伝導率などの向上した特性を持つ、より強く、より信頼性の高いコンポーネントにつながります。

熱処理における利点

真空焼入れは、プロセス上の利点の典型的な例です。ワークピースを真空中で加熱および冷却することにより、表面の酸化と脱炭を防ぎます。これにより、二次的な洗浄を必要としない明るくきれいな表面仕上げが得られ、大気炉で一般的なワークピースの変形を防ぎます。

高度な堆積の実現

物理気相成長(PVD)や化学気相成長(CVD)などのプロセスは、工具、電子機器、光学機器に極めて薄いコーティングを施すために使用されます。これらのプロセスでは、蒸発したコーティング材料が空気分子と衝突することなくソースからターゲットまで移動できるようにするために真空が必要であり、均一で密度の高いコーティングを保証します。

トレードオフと重大なリスクの理解

強力ではありますが、真空チャンバーは重大な操作リスクを伴う特殊なツールです。その限界を誤解すると、プロセスの失敗や壊滅的な事故につながる可能性があります。

材料と温度定格は譲れない

チャンバーの材料(通常はステンレス鋼)とその構造が、最大安全動作温度と圧力差を決定します。例えば、高温定格のないチャンバーを加熱すると、鋼が反ったり、シールが破損したり、金属自体から閉じ込められたガスが放出されたりする可能性があり(アウトガスと呼ばれる現象)、真空が台無しになります。

シーリングと完全性の重要性

システム全体は、その最も弱い部分と同じくらい優れています。シール、ゲージ、またはフィードスルーの小さな漏れがあると、チャンバーが所望の真空レベルに達するのを妨げます。反応性ガスを扱うプロセスでは、漏れによって酸素や湿気が侵入し、危険または爆発性の混合物を生成する可能性があります。

プロセス固有の設計が極めて重要

グロー放電などのあるプロセス用に設計されたチャンバーが、高温アニーリングなどの別のプロセスに自動的に適しているわけではありません。ポンプ、シール、電源、冷却システムはすべて、特定の圧力と温度の範囲に合わせて選択されます。専門的な変更なしにチャンバーを設計された目的外に使用することは、重大な安全リスクです。

目標に合った適切な選択をする

これらの利点を効果的に活用するには、チャンバーの能力を特定の目的に合わせる必要があります。

- 材料の純度と熱処理が主な焦点の場合: 熱負荷下でのアウトガスを最小限に抑える文書化された高温定格と構造材料を備えたチャンバーを探してください。

- 薄膜堆積またはコーティングが主な焦点の場合: 低圧用に設計された計装とポンプを備えた高真空システムと、堆積源との互換性を優先してください。

- 環境試験が主な焦点の場合: 特定の温度、圧力、またはガスを安全に導入および管理するために必要なポートとコントローラを備えたチャンバーであることを確認してください。

- 既存のチャンバーを新しいプロセスに適応させる場合: 新しい動作条件に対して安全で適切であることを保証するために、チャンバー本体、シール、ゲージ、電源システムなど、すべてのコンポーネントを専門家による検証を受ける必要があります。

真空チャンバーを精密な環境制御のためのツールとして理解することが、イノベーションと品質のためにその可能性を最大限に引き出すための第一歩です。

要約表:

| 主な利点 | コア機能 | 主な用途 |

|---|---|---|

| 汚染の防止 | 塵、湿気、粒子の除去 | 半導体製造、薄膜堆積 |

| 酸化の排除 | 高温プロセス用の無酸素環境の作成 | ろう付け、熱処理、真空焼入れ |

| 高度なプロセスの実現 | 蒸発した材料が干渉なしに移動できるようにする | PVD/CVDコーティング、脱ガス、材料精製 |

| 材料の完全性の向上 | 閉じ込められたガスを除去し、多孔性と欠陥を低減 | 金属加工、コンポーネント製造、研究開発 |

あなたの研究室のために制御された環境の力を活用する準備はできましたか?

KINTEKでは、卓越した研究開発と社内製造を活用し、お客様固有のニーズに合わせた高度な真空炉ソリューションを提供しています。標準的なマッフル炉やチューブ炉、あるいはPVD/CVDなどのプロセス向けに高度にカスタマイズされた真空・雰囲気システムが必要な場合でも、当社の専門知識により、お客様の実験が要求する正確な制御と純度が得られることを保証します。

当社の真空ソリューションがお客様の材料特性と製造プロセスをどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド