真空ろう付けの中核として、発電設備には、信頼性と性能に不可欠な、極めてクリーンで強固、かつ無応力の接合部を生成するため採用されます。このプロセスは真空中で行われるため、酸化物の生成を防ぎ、腐食性のフラックスの必要性を排除し、燃料電池や熱交換器などのコンポーネントに必須の冶金学的に純粋な接合部をもたらします。

発電コンポーネントの製造における根本的な課題は、極端な熱的および機械的ストレス下での絶対的な信頼性を確保することです。真空ろう付けは、他の接合方法で欠損の原因となる汚染や内部応力のない、優れた完全性を持つ接合部を生成する、完全に制御された環境を作り出すことで、この問題を解決します。

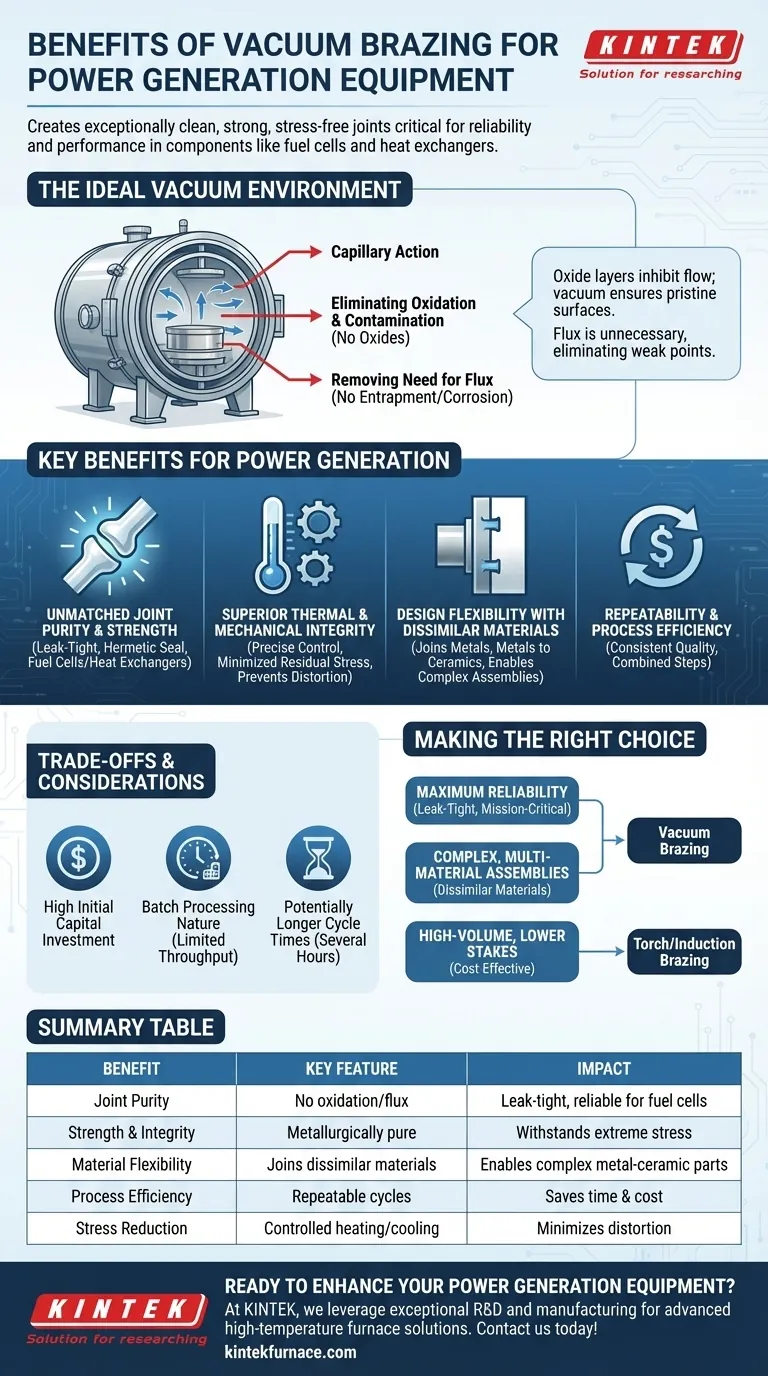

真空が理想的な環境である理由

真空ろう付けの利点を理解するためには、まず真空自体の役割を理解する必要があります。このプロセスには、ろう材を2つのコンポーネントの間で真空炉内で加熱し、それが溶けて毛細管現象によって接合部に流れ込む工程が含まれます。

酸化と汚染の排除

炉内から空気を除去することで、酸素やその他の大気ガスが排除されます。これにより、加熱中に金属表面に酸化物が生成するのを防ぎます。

酸化物の層は、ろう材の流れを妨げ、弱く信頼性の低い接合部を作るバリアとして機能します。真空は表面を清浄に保ち、クリーンで強固な接合部につながります。

フラックスの必要性の排除

従来のろう付けでは、酸化物を溶解し金属表面を清浄にするために化学的なフラックスが必要です。しかし、フラックスが接合部に閉じ込められ、弱点や将来の腐食源となる可能性があります。

真空ろう付けはフラックスを完全に不要にします。これにより、フラックスの閉じ込めのリスクと、集中的なろう付け後の洗浄プロセスの必要性がなくなり、時間とコストの両方を節約できます。

発電コンポーネントの主な利点

失敗が許されない発電設備にとって、これらのプロセスの利点は具体的な性能上の利点に変換されます。

比類のない接合部の純度と強度

汚染のない環境は、冶金学的に純粋な、明るく光沢のある接合部を生成します。これにより、最大の接合強度と気密にシールされた、漏れのない接続が実現します。

燃料電池や高圧熱交換器などの用途では、このレベルの接合部の完全性は、安全性と効率の両方にとって不可欠です。

優れた熱的および機械的完全性

真空炉は、加熱および冷却速度の正確な制御を可能にします。このゆっくりとした均一な熱サイクルにより、コンポーネント内の残留応力が最小限に抑えられます。

内部応力の低減は、特に運転中に絶えず熱膨張と収縮を経験する部品において、歪み、亀裂、早期故障を防ぎます。これにより、母材の意図された冶金特性と強度が維持されます。

異種材料における設計の柔軟性

真空ろう付けは、異なる金属間、あるいは金属とセラミックス間の異種材料の接合に優れています。

この能力は、熱管理と電気伝導性のために金属部品とセラミック部品を組み合わせることが多い固体酸化物燃料電池などの複雑なアセンブリにとって極めて重要です。

再現性とプロセス効率

ろう付けサイクルがプログラムされると、非常に高い忠実度で繰り返すことができます。これにより、大量生産における一貫した品質が保証されます。

さらに、熱処理や時効硬化などのプロセスは、ろう付けと同じ炉サイクル内で実行できることが多く、製造ワークフローを大幅に合理化します。

トレードオフと考慮事項の理解

強力である一方で、真空ろう付けはすべての接合ニーズに対する万能の解決策ではありません。客観的であるためには、その限界を認識する必要があります。

高い初期設備投資

真空炉は、トーチや誘導システムなどの他の接合装置と比較して、大きな設備投資となります。このコストは、高品質で再現性のある結果の必要性によって正当化されなければなりません。

バッチ処理の性質

真空ろう付けは本質的にバッチプロセスです。コンポーネントを装填し、炉を密閉し、真空を引き、熱サイクルを実行します。これは、連続プロセスと比較してスループットを制限する可能性があります。

サイクル時間が長くなる可能性

工程の組み合わせは効率的ですが、必要なゆっくりとした加熱・冷却速度のため、単一の炉サイクルに数時間かかることがあります。これは生産計画に考慮に入れる必要があります。

アプリケーションに最適な選択を行う

最適な接合プロセスの選択は、プロジェクトの性能、コスト、スケールに関する特定の要件に完全に依存します。

- 最大の信頼性と気密性能が主な焦点である場合: 失敗が壊滅的となり得るミッションクリティカルなコンポーネントにとって、真空ろう付けは優れた選択肢です。

- 複雑な多材料アセンブリの接合が主な焦点である場合: 真空ろう付けが金属やセラミックスなどの異種材料を接合できる能力は、重要なイネーブラーです。

- リスクの低い単純なコンポーネントの大量生産が主な焦点である場合: 冶金学的な純粋さが絶対的に必要とされない場合は、トーチろう付けや誘導ろう付けなどの他の方法の方が費用対効果の高い解決策となる可能性があります。

最終的に、真空ろう付けを選択することは、コンポーネントの完全性の最高レベルを保証するためのプロセス制御への投資です。

要約表:

| 利点 | 主要な特徴 | 発電への影響 |

|---|---|---|

| 接合部の純度 | 酸化・フラックスなし | 燃料電池の漏れのない信頼性の高い接続 |

| 強度と完全性 | 冶金学的に純粋な接合 | 極端な熱的および機械的ストレスに耐える |

| 材料の柔軟性 | 異種材料の接合 | 金属セラミック部品などの複雑なアセンブリを可能にする |

| プロセス効率 | 複数の工程を組み合わせた再現可能なサイクル | 製造における時間とコストを節約 |

| 応力低減 | 制御された加熱と冷却 | 歪みと故障のリスクを最小限に抑える |

信頼性の高い真空ろう付けで発電設備を強化する準備はできましたか?

KINTEKでは、優れた研究開発と社内製造を活用し、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の強力な深層カスタマイズ機能により、燃料電池や熱交換器などのコンポーネント向けに、クリーンで強固な接合部を提供し、お客様固有の実験的および生産的ニーズに正確に対応できます。

今すぐお問い合わせいただき、当社のテーラーメイドソリューションがお客様の機器の性能と信頼性をどのように向上させられるかをご相談ください!

ビジュアルガイド