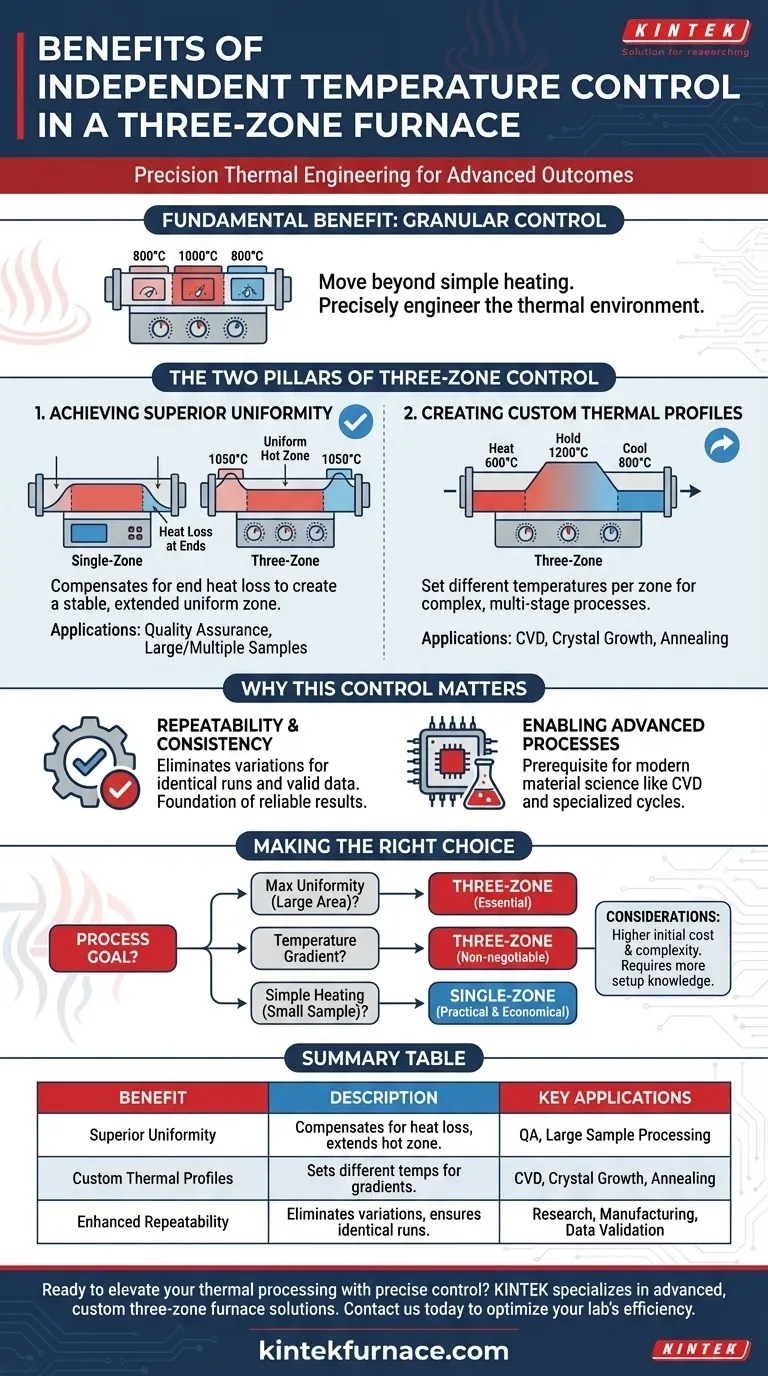

基本的な利点は、きめ細かな制御です。三温帯炉における独立温度制御により、単純な加熱を超えて、熱環境を正確に設計することができます。この機能により、広い領域で非常に均一な温度を作成したり、特定の温度勾配を設定したりすることが可能になり、より高度で再現性のあるプロセス結果が得られます。

三温帯炉は、全体の熱プロファイルを制御します。これは、2つの異なる方法で活用できます。優れた温度均一性を得るために端部での自然な熱損失を打ち消すか、複雑なプロセスのために意図的に異なる温度ゾーンを作成するかです。

三温帯制御の二本柱

三温帯炉の利点は一つだけではありません。異なる科学的および産業的ニーズに対応する2つの主要な利点を提供します。どちらを理解することも、それがあなたの仕事に適したツールであるかどうかを判断する鍵となります。

利点1:優れた温度均一性の達成

どんな炉でも、熱は自然に端から逃げます。単一温帯炉は、その中心でしか真に均一ではなく、端に向かって温度が低下します。

三温帯炉は、この問題を直接解決します。両端のゾーンをわずかに高い温度に設定することで、この熱損失を補償する熱的な「ガード」を作成できます。

その結果、炉の長さに沿って、より長く、より安定した均一な高温ゾーンが実現します。これは、複数のサンプルまたは単一の大きなサンプルが全く同じ温度を経験しなければならないプロセスにとって重要です。

利点2:カスタム熱プロファイルの作成

より直感的な利点は、各ゾーンを意図的に完全に異なる温度に設定できることです。これにより、特定の温度勾配が作成されます。

この柔軟性は、単一の実行内で発生する複雑な多段階の熱処理プロセスに不可欠です。

例えば、材料は加熱され、ピーク温度に保持され、その後制御された方法で冷却される必要があるかもしれません。三温帯炉は、サンプルが炉内を移動する際、またはプログラムが時間とともに進行する際に、この全体のプロファイルを実行するようにプログラムできます。

この制御があなたのプロセスにとって重要な理由

精密な熱管理は単なる機能ではありません。それはあなたの仕事の品質、一貫性、そして能力に直接影響を与えます。

再現性と一貫性の確保

温度変動をエラーの原因から排除することで、すべての実行が前回と同一であることを保証します。これは再現性のある結果の基盤です。

このレベルの制御は、製造における品質保証や、研究環境で有効なデータを作成するために不可欠です。一貫した熱処理は、一貫した材料特性と結果につながります。

高度なプロセスの実現

現代の材料科学や化学プロセスの多くは、勾配制御なしには不可能です。

化学気相成長(CVD)、特定の種類の結晶成長、アニーリング、特殊な応力緩和サイクルなどのアプリケーションは、プロセスチャンバー内の異なるポイントで異なる温度を維持することに依存しています。三温帯炉は、この作業の前提条件です。

トレードオフの理解

強力である一方で、三温帯炉が常に必要な選択肢であるとは限りません。その複雑さとコストを理解することは、客観的な意思決定を行うために重要です。

複雑さとコストの増加

三温帯システムは、より多くの発熱体、より多くの測定用熱電対、そしてより洗練されたコントローラーを備えています。これは必然的に初期購入価格を上昇させます。

この複雑さは操作にも及びます。三温帯プロファイルのプログラミングと最適化には、単純な単一温帯炉と比較して、より多くの知識とセットアップ時間が必要です。

単一温帯で十分な場合

アプリケーションが炉の中心で小さなサンプルを加熱するだけでよい場合、単一温帯モデルの自然な均一ゾーンで十分なことがよくあります。

広い均一性や温度勾配を必要としない単純なプロセスの場合、三温帯炉の追加費用と複雑さは正当化されない場合があります。

あなたのアプリケーションに合った選択をする

あなたの特定のプロセス目標が最終的な決定要因となります。

- 広い領域で最大限の温度均一性を重視する場合:端部での損失を補償し、平坦な高温ゾーンを拡張するために、三温帯炉は不可欠です。

- 温度勾配を必要とするプロセス(例:CVD)を重視する場合:独立したゾーン制御は必須要件であり、三温帯炉が唯一の選択肢となります。

- 小さなサンプルの単純で費用対効果の高い加熱を重視する場合:単一温帯炉が最も実用的で経済的なソリューションとなるでしょう。

最終的に、三温帯炉を選択することは、プロセス制御、再現性、およびより要求の厳しい熱アプリケーションを実行するための柔軟性への投資です。

要約表:

| 利点 | 説明 | 主な用途 |

|---|---|---|

| 優れた温度均一性 | 端部での熱損失を補償し、安定した広範囲の均一な高温ゾーンを作成します。 | 品質保証、大型サンプル処理、一貫した材料特性。 |

| カスタム熱プロファイル | ゾーンごとに異なる温度を設定して、多段階プロセスのための特定の勾配を作成できます。 | 化学気相成長(CVD)、結晶成長、アニーリング、応力緩和サイクル。 |

| 再現性と一貫性の向上 | 温度変動を排除し、実行ごとに同一の結果を保証します。 | 研究、製造、データ検証、材料科学実験。 |

精密な制御で熱処理を向上させる準備はできていますか?KINTEKは、カスタムの三温帯設計を含む高度な高温炉ソリューションを専門としています。卓越した研究開発と自社製造を活用し、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムなどの製品を提供しています。当社の深いカスタマイズ能力により、優れた均一性と勾配制御に対するお客様固有の実験ニーズを満たすことができます。今すぐお問い合わせください、お客様の研究室の効率と成果を最適化する方法についてご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉