手短に言えば、ロータリーキルンに電磁加熱を導入することは、熱効率、プロセス速度、製品品質という3つの主要な分野で大きな利点をもたらします。材料自体の中で直接熱を発生させることにより、この技術はエネルギーの無駄を劇的に削減し、生産サイクルを加速し、従来の加熱方法では達成できないレベルの温度精度を提供します。

主な利点は、単に加熱が優れているということだけではありません。それは根本的に異なるアプローチです。キルンチャンバーを加熱してからその熱を材料に伝達する従来の方式とは異なり、電磁誘導は材料自体の中で直接熱を発生させるため、前例のない効率と制御が可能になります。

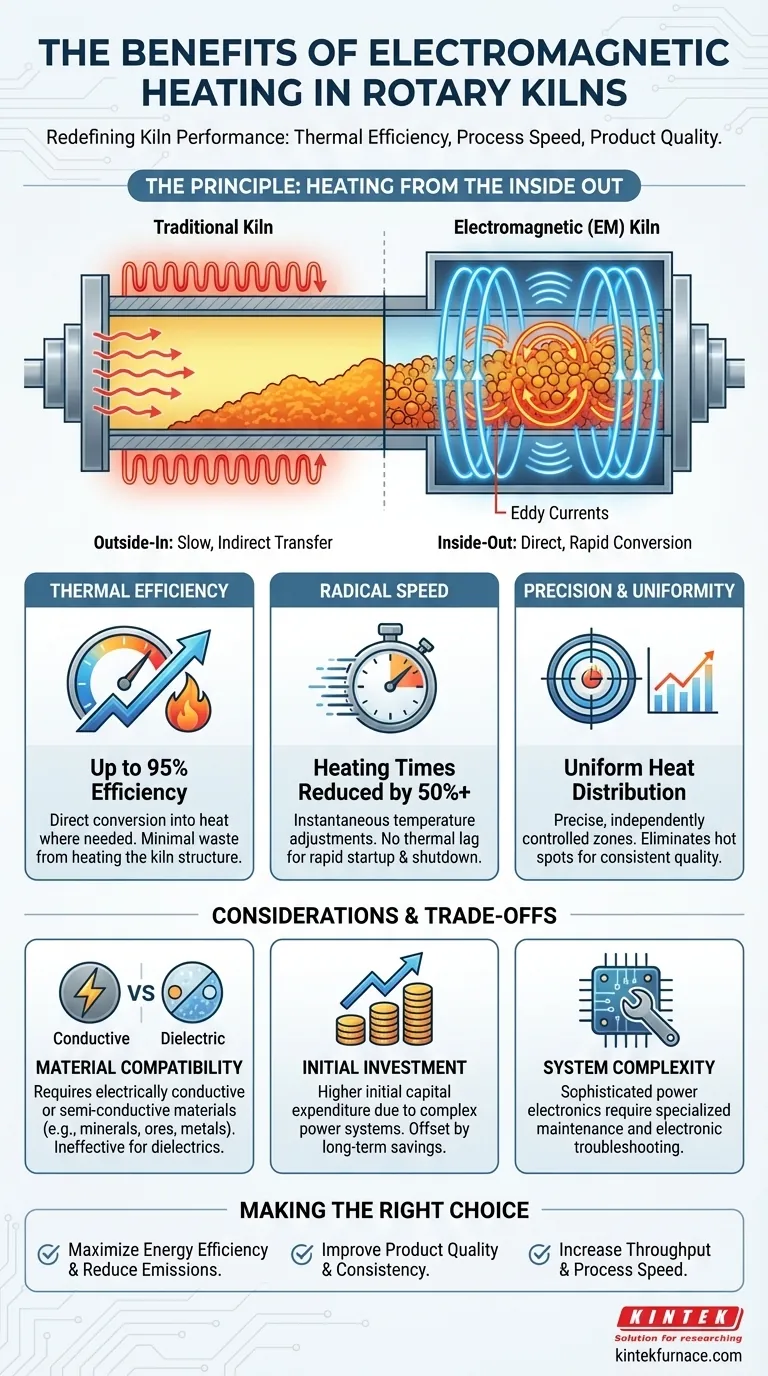

電磁加熱がキルン性能を再定義する方法

電磁(EM)加熱の利点は、従来の燃焼加熱や抵抗加熱の限界を超える、そのユニークな物理原理から生まれます。

原理:内部から加熱する

従来のキルンは外部から加熱します。燃料を燃焼させるか、発熱体を使用してキルン内部の雰囲気と壁を加熱し、その熱を放射と伝導によってゆっくりと材料に伝えます。

EM加熱はこのプロセスを逆転させます。キルン内に高周波電磁場を発生させ、それがターゲット材料の内部に直接渦電流を誘導します。これらの電流は電気抵抗によって熱を生成し、効果的に材料の各粒子をそれ自身の小さな熱源に変えます。

前例のない熱効率

エネルギーがまさに必要な場所、つまり材料内部で熱に変換されるため、ほとんど無駄がありません。この直接変換プロセスは、最大95%の熱効率を達成できます。

キルン自体を大規模に加熱したり、排気煙突から逃げたりすることによってエネルギーが失われることはありません。これは従来のシステムにおける主要な無駄の原因です。これにより、エネルギー消費と関連する運用コストを直接削減できます。

画期的な速度と応答性

材料を直接加熱することで、従来のシステムに固有の熱遅延が解消されます。キルンチャンバーが温度に達するのを待ったり、その熱が材料層にゆっくりと浸透するのを待つ必要がなくなります。

その結果、加熱時間を50%以上短縮できます。温度調整はほぼ瞬時に行われるため、迅速な起動、停止、焼成プロセス全体にわたる温度プロファイルの正確な制御が可能です。

精密制御と製品の均一性

直接加熱方式は、材料層全体にわたって非常に均一な熱分布を保証し、従来のキルンによく見られるホットスポットやクールゾーンを回避します。

最新のEMキルンは、複数かつ独立して制御される温度ゾーンで設計できます。これにより、オペレーターはキルンの全長にわたって正確な熱プロファイルを作成でき、材料が必要な期間、正確に必要な温度を経験することを保証します。この再現性は、高品質で一貫した最終製品を製造するために不可欠です。

トレードオフと考慮事項を理解する

利点は大きいものの、電磁加熱は万能な解決策ではありません。客観的な技術評価には、その限界を理解する必要があります。

材料適合性が鍵

プロセス全体は、材料内に渦電流を誘導する能力に依存します。これは、特定の鉱物、鉱石、金属など、電気伝導性または半導電性の材料にこの技術が最適であることを意味します。

電気的に絶縁性(誘電体)の材料の場合、この特定の加熱方法は効果がありません。材料の特性を徹底的に分析することが、不可欠な第一歩です。

初期投資費用

高周波発電および誘導コイルシステムを支える技術は、単純なガスバーナーよりも複雑です。したがって、電磁ロータリーキルンの初期設備投資は、従来のシステムよりも高くなるのが一般的です。

この初期費用は、エネルギー消費の削減、スループットの向上、そして潜在的なメンテナンス費用の削減による、長期的な大幅な運用コストの節約と比較検討する必要があります。

システムの複雑さ

キルンは長寿命に設計されていますが、基礎となるパワーエレクトロニクスは従来の加熱装置よりも洗練されています。メンテナンスにはより専門的な知識が必要となる場合があり、トラブルシューティングは機械的なプロセスではなく、電子的なプロセスです。

プロセスに最適な選択をする

電磁加熱の導入を決定する際には、特定の生産目標と材料特性によって推進されるべきです。

- エネルギー効率の最大化と排出量削減が主な焦点である場合: 直接的な「内側から外へ」の加熱方法は、最大95%の効率を提供し、長期的なエネルギー消費を大幅に削減します。

- 製品品質と一貫性の向上が主な焦点である場合: 均一で正確にゾーン分けされた加熱は、プロセスの変動性を排除し、すべてのバッチが正確な仕様を満たすことを保証します。

- スループットとプロセス速度の向上が主な焦点である場合: 加熱時間を半分以下に短縮できる能力は、大幅に高速で応答性の高い生産サイクルを可能にします。

最終的に、電磁加熱の導入は、力任せの熱処理から、精密でデータ駆動型の材料変換方法への戦略的転換を意味します。

要約表:

| 利点 | 主な影響 |

|---|---|

| 熱効率 | 最大95%のエネルギー効率、無駄と運用コストの削減 |

| プロセス速度 | 加熱時間を50%以上短縮、迅速な起動と停止 |

| 製品品質 | 均一な熱分布と正確な温度制御による一貫した結果 |

| 材料適合性 | 電気伝導性または半導電性材料に最適 |

高度な電磁加熱で材料処理を変革する準備はできていますか? KINTEKは、卓越した研究開発と自社製造を活かし、お客様のニーズに合わせた高温炉ソリューションを提供しています。当社の製品ラインには、ロータリーファーネス、マッフルファーネス、チューブファーネス、真空&雰囲気炉、CVD/PECVDシステムが含まれており、これらすべては、お客様のユニークな実験要件を正確に満たすための強力な深いカスタマイズ能力に支えられています。今すぐお問い合わせいただき、当社の製品がお客様の効率と製品品質をどのように向上させることができるかについてご相談ください — 今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 二ケイ化モリブデン MoSi2 電気炉用発熱体