真空炉の主な利点は、極めてクリーンで光沢のある表面仕上げを実現し、処理材に優れた冶金特性をもたらす能力です。大気ガスを除去することにより、これらの炉は酸化やその他の表面反応を防ぎ、加熱および冷却サイクルの全体にわたって精密で均一な制御を可能にし、強度、硬度、プロセスの再現性の向上につながります。

真空炉は単に錆を防ぐためのツールではありません。それは、大気炉では達成できないレベルの精度と一貫性で材料の微細構造を設計できる、高度に制御された環境です。

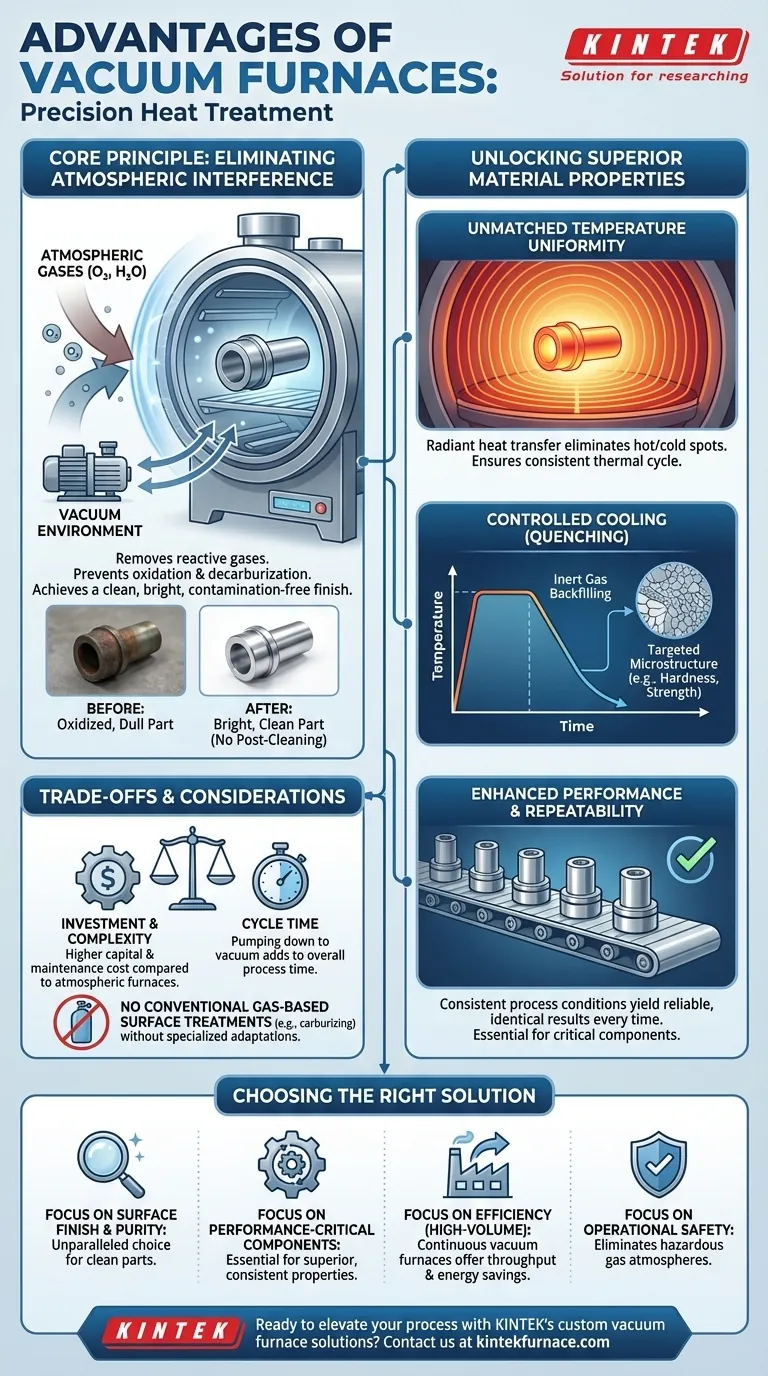

核心原理:大気干渉の排除

真空炉を特徴づけるのは、雰囲気の除去です。この単一の変化が熱処理プロセスを根本的に変え、その最も重要な利点の源となります。

酸化と脱炭の防止

高温では、通常の空気中の酸素や湿気が金属の表面と激しく反応します。これにより、部品の仕上げと機械的特性を低下させる**酸化**(スケール化)や**脱炭**(鋼の表面から炭素が失われること)が発生します。

真空環境はこれらの反応性ガスを排除します。その結果、後続の洗浄を必要とせず、元の表面化学的性質を維持したクリーンで光沢のある部品が得られます。

汚染のない仕上げの実現

酸化を防ぐだけでなく、真空はワークピースを積極的に精製します。このプロセスは**脱ガスおよび脱脂**を実行でき、揮発性の汚染物質や油分を材料やその表面から引き出します。

これにより、最終製品がスケールフリーであるだけでなく、冶金的にもクリーンであることが保証され、これは航空宇宙、医療、エレクトロニクス用途にとって極めて重要です。

優れた材料特性の解放

真空環境は、より良く、より信頼性の高い材料性能に直接つながるレベルのプロセス制御を可能にします。

比類のない温度均一性

対流電流を引き起こす大気がないため、熱は主に放射によって伝達されます。これにより、ワークピース全体にわたって極めて**均一な加熱**が可能になり、ホットスポットやコールドスポットが排除されます。

この均一性により、部品の形状にかかわらず、全体が全く同じ熱サイクルを受け、一貫性があり予測可能な材料構造が得られます。

目標とする微細構造のための制御された冷却

真空炉は、冷却(焼き入れ)段階で精密な制御を提供します。制御された圧力で不活性ガスを逆流充填することにより、オペレーターは幅広い冷却速度を達成できます。

この制御は、特定の**微細構造**を対象とし、硬度、靭性、強度などの望ましい特性を驚くほどの精度で実現するために不可欠です。

性能と再現性の向上

クリーンな環境と精密な熱制御の組み合わせは、プロセスが非常に**再現性が高い**ことを意味します。各バッチは全く同じ条件下で処理でき、毎回同一の結果をもたらします。

この信頼性は、一貫した機械的特性と磁気特性が譲れない性能重視のコンポーネントにとって不可欠です。

トレードオフと考慮事項の理解

強力である一方で、真空炉は万能の解決策ではありません。客観的な評価には、その動作環境の理解が必要です。

初期投資と複雑さ

真空炉は、従来の雰囲気炉と比較して多額の設備投資となります。真空ポンプ、シール、制御システムのための特殊なメンテナンスを必要とする複雑なシステムです。

サイクルタイム

チャンバーを必要な真空レベルまで排気するプロセスは、プロセス全体のサイクルに時間を追加します。一部の大量生産・低マージン部品については、これが連続雰囲気炉と比較した場合の制限要因となる可能性があります。

ガスベースの表面処理の不可

本質的に、真空炉は、浸炭や窒化など、反応性ガス雰囲気が必要な従来の熱化学プロセスには適していません。真空炉用のプラズマ支援型プロセスの亜種は存在しますが、それらは異なる技術カテゴリです。

目標に応じた適切な選択を行う

真空炉を使用するという決定は、コンポーネントと生産目標の特定の要件によって導かれるべきです。

- 表面仕上げと純度が主な焦点の場合: クリーンで光沢があり、汚染のない部品を製造するためには、真空炉が比類のない選択肢となります。

- 性能が重要なコンポーネントが主な焦点の場合: 真空炉のプロセス制御と再現性は、一貫した優れた冶金特性を達成するために不可欠です。

- 大量生産におけるプロセスの効率が主な焦点の場合: 連続真空炉は、ダウンタイムと温度サイクルを最小限に抑えることで、大幅なエネルギー節約と高いスループットを提供できます。

- 運用上の安全性が主な焦点の場合: 真空炉は、一部の雰囲気プロセスで必要となる費用が高く、しばしば引火性または爆発性のガス雰囲気を扱う必要性を排除します。

真空炉を選択することは、制御、清浄度、一貫性への投資であり、より高品質なコンポーネントを確実に製造できるようにします。

要約表:

| 利点 | 説明 |

|---|---|

| クリーンな表面仕上げ | 酸化と脱炭を防ぎ、後処理不要で光沢のあるスケールフリーの部品をもたらします。 |

| 優れた冶金特性 | 微細構造を精密に制御し、強度、硬度、一貫性を向上させます。 |

| 温度均一性 | 放射を利用して均一に加熱し、ホット/コールドスポットを排除し、均一な処理を保証します。 |

| 制御された冷却 | 不活性ガスによる目標冷却速度を可能にし、靭性などの特定の材料特性を実現します。 |

| 汚染のない環境 | 脱ガスにより揮発性汚染物質を除去し、航空宇宙および医療用途に最適です。 |

| 高い再現性 | 一貫したプロセス条件により、バッチごとに信頼できる結果が得られます。 |

精密さと信頼性で熱処理プロセスを向上させる準備はできていますか? KINTEKでは、卓越したR&Dと社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。当社の製品ラインナップ(真空・雰囲気炉、マッフル炉、チューブ炉、回転炉、CVD/PECVDシステムを含む)は、お客様固有の実験要件を満たす強力な深層カスタマイズ機能によって裏付けられています。航空宇宙、医療、エレクトロニクスのいずれの分野であっても、当社は優れた冶金特性と汚染のない結果の達成を支援します。 今すぐお問い合わせいただき、当社の真空炉がお客様の業務をどのように変革できるかをご相談ください!

ビジュアルガイド