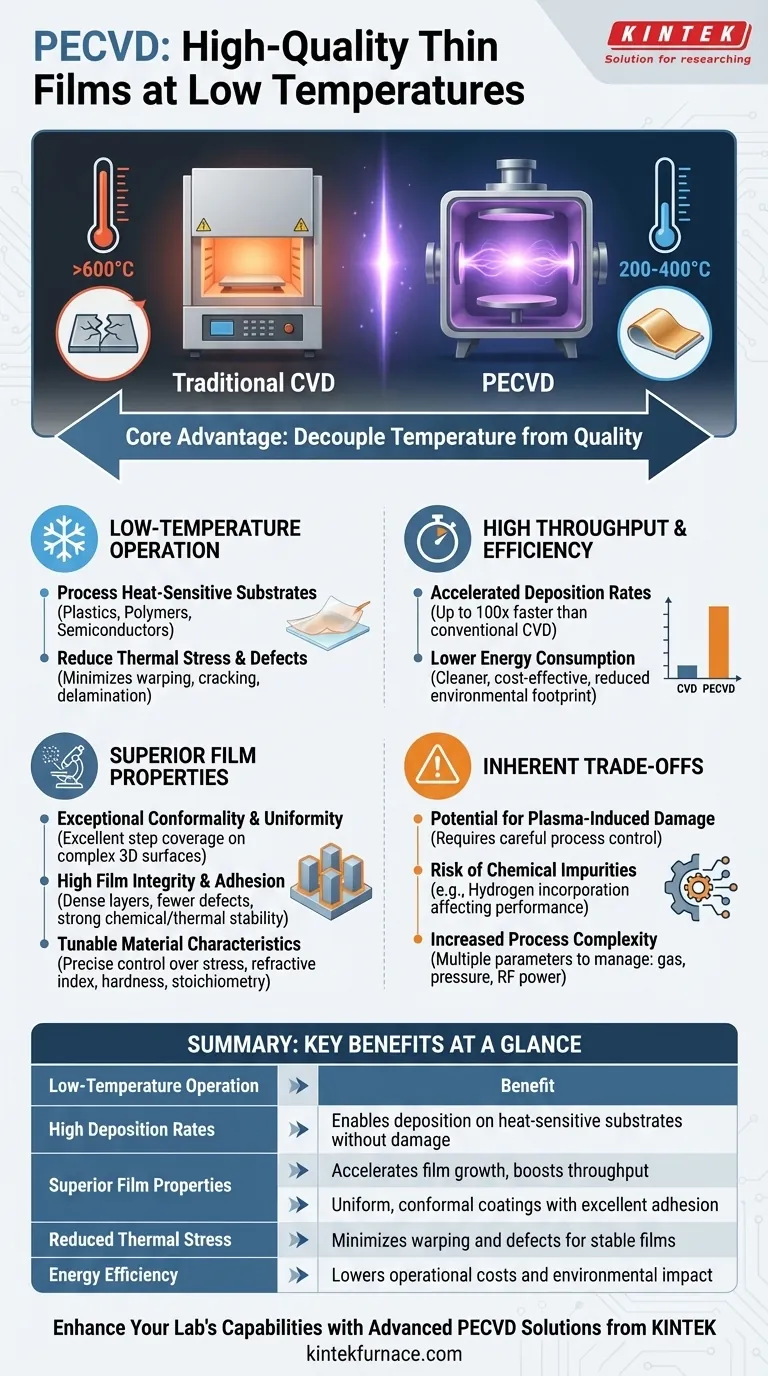

要するに、PECVDの主な利点は、低温で高品質な薄膜を堆積できることです。この独自の機能は、高い成膜速度と幅広い材料を生成できる多用途性と相まって、プラズマ支援化学気相堆積(PECVD)を半導体から医療機器に至るまでの産業における重要なプロセスにしています。これは、従来の高温堆積方法の限界を効果的に克服します。

PECVDが解決する中心的な問題は、高温に耐えられない基板上に高品質で均一な薄膜を必要とすることです。熱エネルギーの代わりにエネルギー豊富なプラズマを使用して化学反応を促進することにより、PECVDは膜品質と処理温度を切り離し、新しい製造の可能性の範囲を切り開きます。

核となる利点:温度と品質の分離

PECVDの最も重要な利点は、その低温動作です。これは、薄膜堆積で可能なことを根本的に変えます。

熱に敏感な基板の加工

従来の化学気相堆積(CVD)では、しばしば600°Cを超える温度が必要です。PECVDは、通常200〜400°Cというはるかに低い温度で動作します。

これにより、高温によって損傷または破壊される可能性のあるプラスチック、ポリマー、または完全に製造された半導体デバイスなどの温度に敏感な基板上に膜を堆積させることが可能になります。

熱応力と欠陥の低減

高温は、堆積された膜と基板の間に大きな熱応力を引き起こし、それが反り、亀裂、または剥離につながる可能性があります。

低温で動作することにより、PECVDはこの熱的不整合を最小限に抑え、機械的故障のリスクが低い、より安定した堅牢な膜を実現します。

高いスループットと効率の達成

温度に加えて、PECVDは速度と効率のために設計されており、製造環境に非常に適しています。

加速された成膜速度

PECVDチャンバー内のプラズマは、反応性イオンとラジカルで満たされた高エネルギー環境です。これらの種は、熱だけよりもはるかに効果的に膜成長に必要な化学反応を促進します。

これにより、同じ材料の場合、従来のCVDよりも著しく速い成膜速度(場合によっては100倍以上速い)が得られ、製造スループットが直接向上します。

エネルギー消費の削減

高温炉の必要性を排除することは、基板を保護するだけでなく、よりクリーンで効率的なエネルギー使用にもつながります。これは、熱集約的なプロセスと比較して、運転コストの削減と環境フットプリントの縮小につながる可能性があります。

優れた膜特性のエンジニアリング

PECVDは、堆積された膜の最終的な特性に対して驚くべきレベルの制御を提供し、正確な材料エンジニアリングを可能にします。

優れた均一性と密着性

PECVDは、優れた段差被覆率を持つ非常に均一な膜を生成できることで知られています。

これは、複雑な非平面表面や三次元形状を均一にコーティングし、基板全体で一貫した厚さと性能を保証できることを意味します。

高い膜の完全性と密着性

得られる膜は、基板に対して非常に良好な密着性を示します。このプロセスは、ピンホールなどの欠陥が少なく、高密度で高品質な層を生成します。

これにより、化学的および熱的安定性が高く、優れた耐食性および耐溶剤性を持つ膜が得られます。

調整可能な材料特性

PECVDは単一のプロセスではなく、高度に調整可能なプラットフォームです。ガス組成、圧力、RF電力や周波数などのパラメータを正確に調整することにより、エンジニアは膜の最終特性を制御できます。

これにより、膜応力、屈折率、硬度、化学量論(化合物の元素比)などの特性を微調整し、特定のアプリケーションに合わせて材料をカスタマイズできます。

内在するトレードオフの理解

強力である一方で、PECVDには複雑さがないわけではありません。そのトレードオフを認識することが、情報に基づいた決定を下す鍵となります。

プラズマ誘起損傷の可能性

低温堆積を可能にするのと同じ高エネルギープラズマは、基板表面、特に敏感な電子デバイスに損傷を与える可能性もあります。このリスクを軽減するには、慎重なプロセス制御が必要です。

化学的不純物のリスク

PECVDは化学前駆体(例えば、シリコン膜用のシラン)を使用するため、水素などの望ましくない元素が膜に取り込まれるリスクがあります。これらの不純物は、膜の電気的または光学的性能に悪影響を与える可能性があります。

プロセスの複雑さの増大

高い「調整可能性」は諸刃の剣です。ガス流量、圧力、RF電力、周波数混合など、管理すべき変数が多いため、安定したPECVDプロセスの開発と維持は、PVD(物理気相堆積)のような単純な堆積技術よりも複雑になることがあります。

目標に応じた適切な選択

堆積方法の選択は、プロジェクトの特定の制約と望ましい結果に完全に依存します。

- 温度に敏感な材料への堆積が主な焦点である場合: PECVDは、高温CVDと比較して、しばしば最良であり、場合によっては唯一の選択肢となります。

- 高性能電子部品のための最大限の膜純度が主な焦点である場合: 水素汚染やプラズマ損傷の可能性を慎重に評価する必要があり、PVDやALD(原子層堆積)などの代替方法が好まれる場合があります。

- 製造のための高いスループットが主な焦点である場合: PECVDの高速成膜速度は、窒化ケイ素や酸化物などの多くの一般的な膜に対して大幅な効率上の利点をもたらします。

- 複雑な3D形状のコーティングが主な焦点である場合: PECVDの優れた均一性は、非平面表面での均一な被覆を保証するための有力な候補となります。

熱を伴わずに品質を提供する独自の能力を理解することで、他の方法では対処できない堆積の課題を解決するためにPECVDを活用できます。

要約表:

| 利点 | 主なメリット |

|---|---|

| 低温動作 | プラスチックや半導体などの熱に敏感な基板への損傷なしの堆積を可能にする |

| 高い成膜速度 | 膜成長を加速し、従来のCVDよりも100倍速いことが多く、スループットを向上させる |

| 優れた膜特性 | 均一で均質なコーティングと、優れた密着性および調整可能な特性を保証する |

| 熱応力の低減 | 反りや欠陥を最小限に抑え、より安定した堅牢な膜につながる |

| エネルギー効率 | 高温要件を排除することにより、運用コストと環境への影響を削減する |

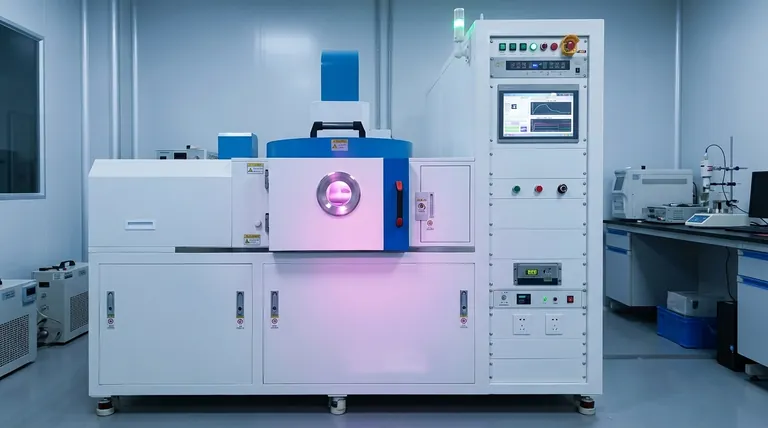

高度なPECVDソリューションで研究室の能力を強化する準備はできていますか? KINTEKは、卓越したR&Dと社内製造を活用し、多様な研究室向けにカスタマイズされた高温炉ソリューションを提供します。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、お客様固有の実験ニーズに正確に対応するための強力な深層カスタマイズによって補完されています。今すぐお問い合わせいただき、当社のPECVDシステムが低温で高品質の薄膜を提供し、スループットを向上させ、堆積の課題をどのように解決できるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン