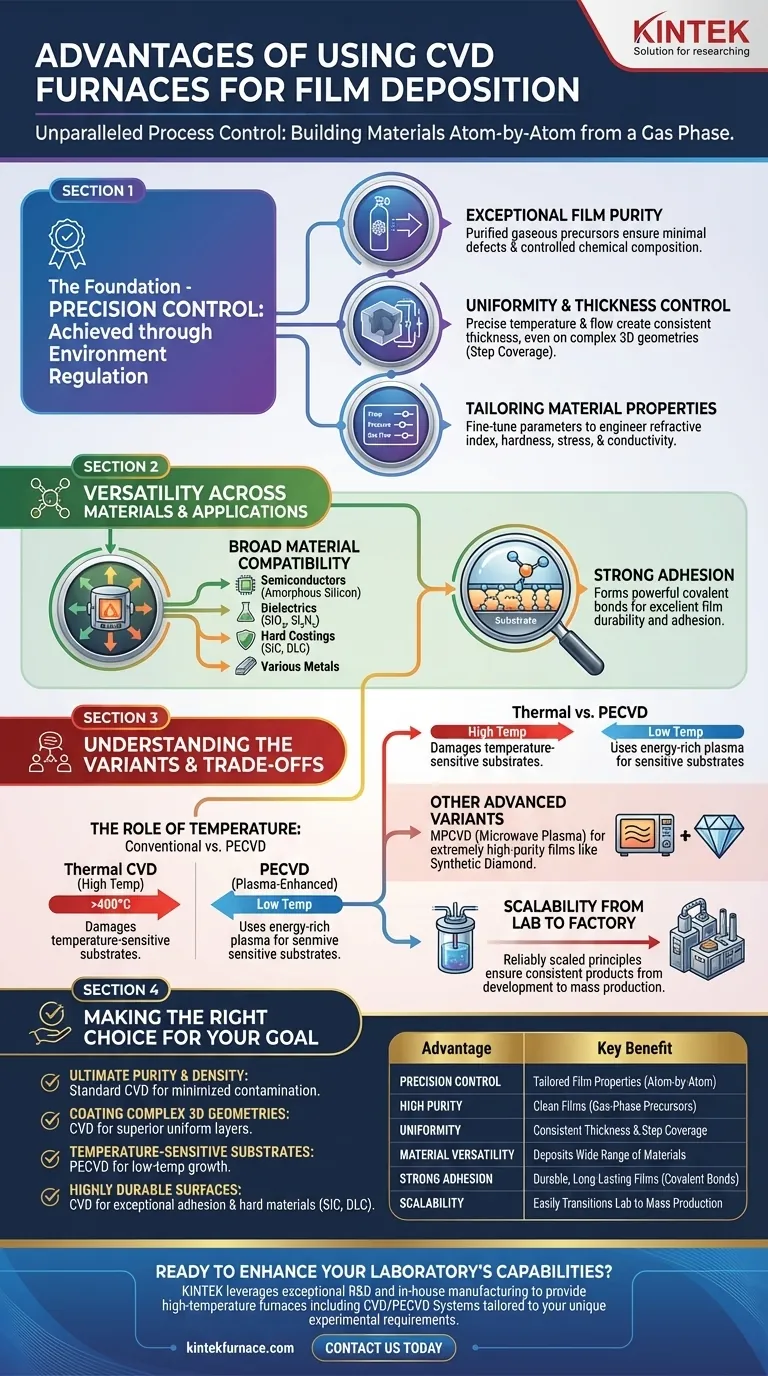

本質的に、化学気相成長(CVD)炉を使用する利点は、唯一の原理、すなわち比類のないプロセス制御から生じます。基板表面で精製されたガスを直接反応させることで、CVDは、他の方法では達成が困難な、正確に設計された特性、均一性、および純度を持つ非常に高品質な薄膜の作成を可能にします。

CVD炉の根本的な強みは、気相から原子ごとに材料を構築できることです。これにより、液体または固体ベースの成膜技術では匹敵しない方法で、最終的な膜の純度、構造、および物理的特性を正確に制御できます。

CVDの基盤:精密制御

CVDの決定的な特徴は、成膜環境に対して提供する制御のレベルです。この制御は、直接的に優れた膜品質につながります。

卓越した膜純度の達成

プロセス全体が気体反応物、すなわち前駆体から始まるため、反応チャンバーに入る前に非常に高いレベルまで精製することができます。

この気相反応は、スパッタリングターゲットや蒸発源でよく見られる汚染物質の混入を本質的に回避し、欠陥が最小限で化学組成が高度に制御された膜をもたらします。

均一性と膜厚制御の確保

CVD炉は、基板表面全体にわたる精密な温度制御と最適化されたガス流量ダイナミクスを実現するように設計されています。

これにより、化学反応がどこでも一貫した速度で発生し、膜厚の卓越した均一性を持つ膜が生成されます。これは、大きなウェハーや複雑な三次元形状を持つ部品全体でも同様であり、優れた段差被覆性として知られています。

材料特性の調整

成膜された膜の最終的な特性は、プロセス条件の直接的な結果です。

温度、圧力、ガス混合、流量などのパラメータを細かく調整することで、特定の材料特性を設計できます。これには、屈折率、材料応力、硬度、および電気伝導率が含まれます。

材料と用途にわたる多様性

CVDは単一の技術ではなく、広範囲の材料および基板要件に適応可能な技術ファミリーです。

幅広い材料適合性

最も重要な利点の一つは、その材料の多様性です。CVDプロセスは、広範な材料の成膜に適応できます。

これには、アモルファスシリコンのような半導体、酸化ケイ素(SiO₂)および窒化ケイ素(Si₃N₄)のような誘電体、炭化ケイ素(SiC)およびダイヤモンドライクカーボン(DLC)のような硬質コーティング、および様々な金属が含まれます。

基板への強力な密着性

CVDの「化学的」側面は、成膜された膜と基板の間に強力な結合を生成します。

膜が単に上に層状に堆積される一部の物理的成膜方法とは異なり、CVDは界面で強力な共有結合を形成します。これにより、優れた膜密着性と耐久性が得られます。

バリアントとトレードオフの理解

強力である一方で、情報に基づいた意思決定を行うためには、CVDの異なるタイプとその特定の用途を理解することが重要です。すべてのCVDプロセスが同じではありません。

温度の役割:従来のCVD対PECVD

従来の熱CVDは、化学反応を促進するために高温を必要とすることが多く、ポリマーや前処理された半導体ウェハーのような温度に敏感な基板を損傷する可能性があります。

これを解決するために、プラズマ強化CVD(PECVD)のようなバリアントが開発されました。PECVDは、エネルギー豊富なプラズマを使用して反応を促進し、はるかに低い温度、多くの場合400℃未満で高品質な膜成膜を可能にします。

その他の高度なバリアント

マイクロ波プラズマCVD(MPCVD)のような他の専門技術は、合成ダイヤモンドのような非常に高純度の膜を製造するために存在し、要求の厳しい研究および産業用途のためのさらなるプロセス制御の層を提供します。

ラボから工場への拡張性

主要な産業上の利点は、スケーラビリティです。CVDプロセスを支配する原理は十分に理解されており、小規模な研究用反応炉から大規模な大量生産システムまで、確実にスケールアップできます。これにより、初期開発から量産まで一貫した製品が保証されます。

目標に合った適切な選択

適切な成膜技術の選択は、品質、材料適合性、スループットに関するプロジェクトの特定の要件に完全に依存します。

- 最高の純度と膜密度が最優先の場合:標準CVDは、その気相前駆体と制御された反応環境により汚染を最小限に抑えるため、優れた選択肢です。

- 複雑な3D形状のコーティングが最優先の場合:CVDは、非平面表面に均一な層を成膜できるため、多くの直進性物理成膜方法よりも優れています。

- 温度に敏感な基板への成膜が最優先の場合:PECVDは決定的な解決策であり、下地の材料を損傷することなく高品質な膜成長を可能にします。

- 非常に耐久性のある耐摩耗性表面の作成が最優先の場合:CVDの強力な化学結合は、卓越した密着性を提供し、SiCやDLCなどの硬質材料の成膜を可能にします。

これらの主要な利点を理解することで、CVDの力を活用して、お客様のニーズに特化した精密な材料を設計することができます。

要約表:

| 利点 | 主なメリット |

|---|---|

| 精密制御 | 調整された膜特性のための原子ごとの成膜を可能にする |

| 高純度 | 気相前駆体が汚染物質を最小限に抑え、クリーンな膜を保証 |

| 均一性 | 複雑な形状での一貫した膜厚と段差被覆性 |

| 材料の多様性 | 半導体、誘電体、硬質コーティング、金属を成膜 |

| 強力な密着性 | 耐久性のある長持ちする膜のための共有結合を形成 |

| スケーラビリティ | 研究室から大量生産への移行が容易 |

高度なCVD炉ソリューションで研究室の能力を強化する準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用し、お客様のニーズに合わせた高温炉を提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれており、お客様独自の実験要件を満たすための深いカスタマイズをすべてサポートしています。半導体、コーティング、その他の材料を扱っている場合でも、当社の専門知識は正確で高品質な結果を保証します。今すぐお問い合わせください。お客様のプロジェクトをどのようにサポートし、研究室のイノベーションを推進できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置