簡単に言うと、真空焼結炉は比類のない純度と制御を伴う加工環境を提供します。大気中のガスを除去することで、酸化や汚染を防ぎ、よりクリーンで明るく、密度の高い最終製品を、非常に一貫性があり再現性のある材料特性で製造することができます。

真空炉の主な利点は、単に空気が存在しないことではなく、材料の変形を積極的に制御できることです。大気中の反応や不純物という変数全体を除去することで、他の方法では達成できないレベルの精度と品質を可能にします。

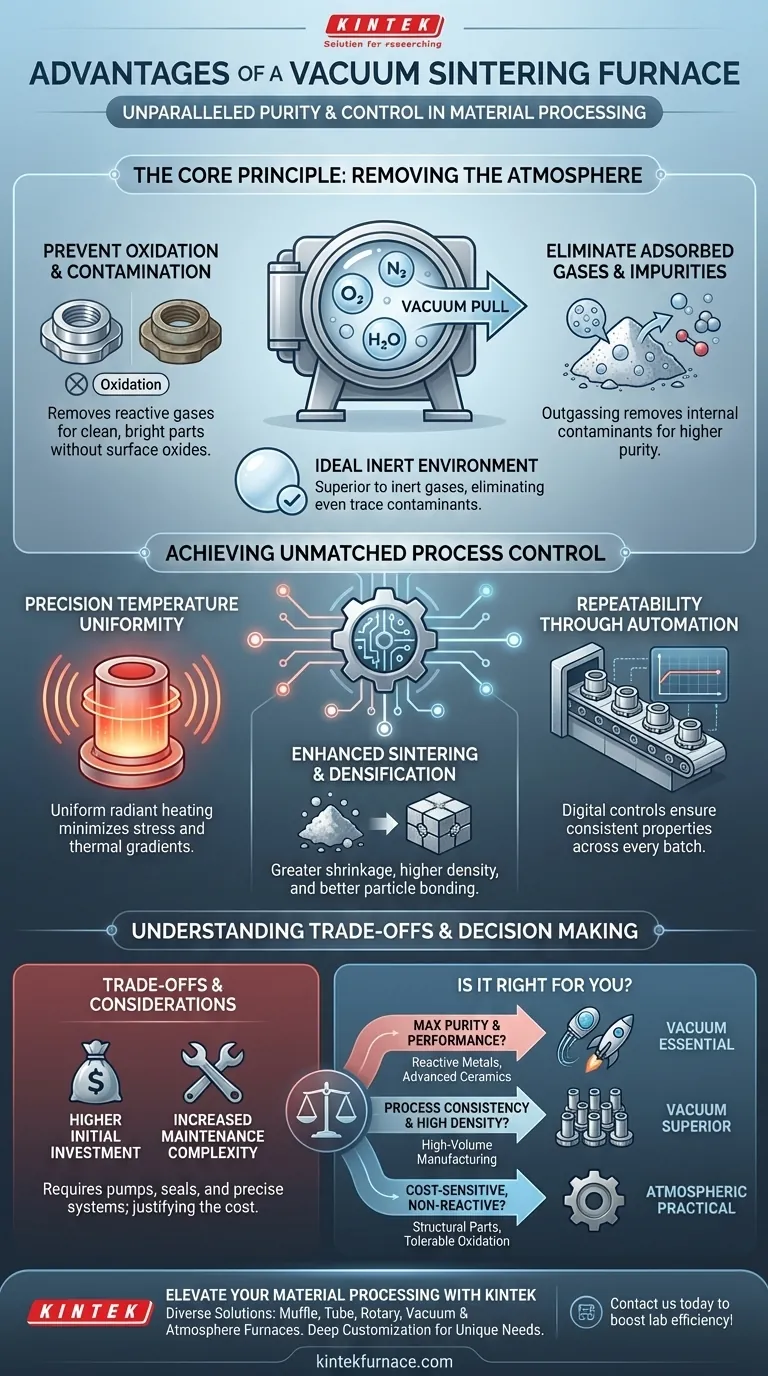

核心原理:大気の除去

真空炉における「真空」は、その最も決定的な特徴です。この真空を作り出すことは受動的なステップではなく、焼結環境を根本的に変化させ、いくつかの重要な利点をもたらす積極的なプロセスです。

酸化と汚染の防止

従来の炉では、酸素、窒素、水蒸気が豊富な周囲の空気が高温で材料と反応します。これにより酸化やその他の望ましくない化学反応が引き起こされ、材料の完全性や表面仕上げが損なわれる可能性があります。

真空炉はこれらの反応性ガスを物理的に除去します。これにより、汚染のない環境が作成され、その後の洗浄を必要とせず、表面酸化物から解放されたクリーンで明るい部品が生成されます。

吸着ガスと不純物の除去

利点は表面反応の防止だけではありません。真空は粉末材料自体から吸着ガスや揮発性の不純物を積極的に引き出します。

脱ガスとして知られるこのプロセスは、緻密化中に閉じ込められる可能性のある汚染物質を除去し、より高い純度と少ない内部欠陥を持つ最終製品につながります。

理想的な不活性環境の作成

酸素を置換するためにアルゴンなどの不活性ガスを使用するプロセスもありますが、真空はしばしば最も理想的な不活性雰囲気と見なされます。高純度のボトル入りガスでも微量の汚染物質が含まれている可能性があります。

真空はこのリスクを排除し、非常に反応性の高い材料の処理や、絶対的な最高純度を要求するアプリケーションにとって優れた選択肢となります。

比類のないプロセス制御の実現

予測不可能な大気ガスの変数を排除することで、真空炉は焼結において最も重要な2つの要素、すなわち温度と材料変形を卓越した精度で制御することを可能にします。

精密な温度均一性

真空中では、熱伝達は主に放射によって起こります。これにより、部品全体にわたって極めて均一な加熱が可能になり、応力や欠陥の原因となるホットスポットや熱勾配のリスクが最小限に抑えられます。

最新の真空炉は、高度なデジタル制御システムを使用して、この温度が均一であるだけでなく、サイクル全体にわたって正確かつ繰り返し管理されることを保証します。

焼結と緻密化の強化

閉じ込められたガスを除去することは、焼結の最終段階に大きく役立ちます。圧縮に抵抗する内部ガス圧がないため、材料はより大きな収縮とより高い最終密度を達成することができます。

液相焼結の場合、粉末粒子のクリーンで酸化物フリーの表面は濡れ性の向上も促進し、より強く均一な結合につながります。

自動化による再現性

制御された環境と精密なデジタル管理の組み合わせにより、真空焼結プロセスは高い再現性を持っています。

一度サイクルがプログラムされれば、何度でも同じように実行できます。これにより、バッチ内のすべての部品、そして時間の経過とともにすべてのバッチが同じ一貫した冶金学的特性を持つことが保証されます。

トレードオフの理解

強力である一方で、真空炉は独自の考慮事項を持つ専門的な技術です。客観性には、その限界を認識することが必要です。

高い初期投資

真空炉は、必要なポンプ、シール、制御システムを備えているため、従来の雰囲気炉と比較してかなりの設備投資を必要とします。この費用は、高純度または高性能の必要性によって正当化されなければなりません。

増加するメンテナンスの複雑さ

高真空を維持するには、堅牢なポンプ、高気密性シール、精密な計装からなるシステムが必要です。これにより、より単純な炉設計には存在しないメンテナンスの複雑さとコストが加わります。

普遍的な解決策ではない

多くの非反応性材料や、軽微な酸化が許容される用途では、真空の利点が追加のコストと複雑さを上回らない場合があります。これらのシナリオでは、従来の雰囲気炉の方が実用的で費用対効果の高い選択肢となることがよくあります。

真空炉はあなたのアプリケーションに適していますか?

適切な炉技術の選択は、材料の要件と生産目標に完全に依存します。

- 最高の純度と性能に重点を置く場合:チタンなどの反応性金属、先進セラミックス、医療用インプラント、およびわずかな汚染でも特性を劣化させる電子部品には、真空焼結が不可欠です。

- プロセスの再現性と高密度に重点を置く場合:バッチ間のばらつきを最小限に抑え、最大の強度が必要とされる大量生産において、真空は優れた選択肢です。

- コストに敏感な非反応性部品に重点を置く場合:一部の表面酸化が許容される鉄系構造部品のような材料には、従来の雰囲気炉の方がより実用的で経済的な解決策である可能性が高いです。

最終的に、真空技術への投資は、何よりも制御と純度を優先するという決定です。

概要表:

| 利点 | 説明 |

|---|---|

| 酸化と汚染を防ぐ | 反応性ガスを除去し、表面酸化物のないクリーンで明るい部品を製造します。 |

| 吸着ガスと不純物を除去する | 脱ガスにより内部汚染物質を除去し、純度を高め、欠陥を減らします。 |

| 精密な温度均一性を確保する | 放射ベースの加熱により均一な熱分布が提供され、応力が最小限に抑えられます。 |

| 焼結と緻密化を強化する | より大きな収縮と、より良い粒子結合による高密度化を促進します。 |

| 自動化による高い再現性を提供する | デジタル制御により、バッチ間で一貫した冶金学的特性が保証されます。 |

精密さと純度で材料加工を向上させる準備はできていますか?Kintekは、卓越したR&Dと自社製造を活かし、高度な高温炉ソリューションを多様な研究室に提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉&雰囲気炉、CVD/PECVDシステムが含まれ、独自の実験要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。反応性金属、先進セラミックスを扱っている場合でも、高密度の結果を必要とする場合でも、当社の真空焼結炉は比類のない制御と一貫性を提供します。今すぐお問い合わせください。お客様の特定のニーズに合わせたソリューションを考案し、研究室の効率を向上させる方法についてご相談ください!

ビジュアルガイド