真空ろう付け炉の主な利点は、制御された雰囲気下で酸化を防ぐことにより、極めてクリーンで強力、かつフラックスフリーの接合部を作成できることです。このプロセスは、優れた温度均一性を提供し、材料の応力を最小限に抑え、異種材料や複雑な材料の接合を可能にするため、非常に精密で効率的な製造方法となります。

真空ろう付け炉は単なる部品接合ツールではなく、材料の完全性を保護するために設計された制御された環境です。その核心的な利点は、大気中の汚染物質を除去し、可能な限り最高の品質と純度の冶金学的結合を可能にすることにあります。

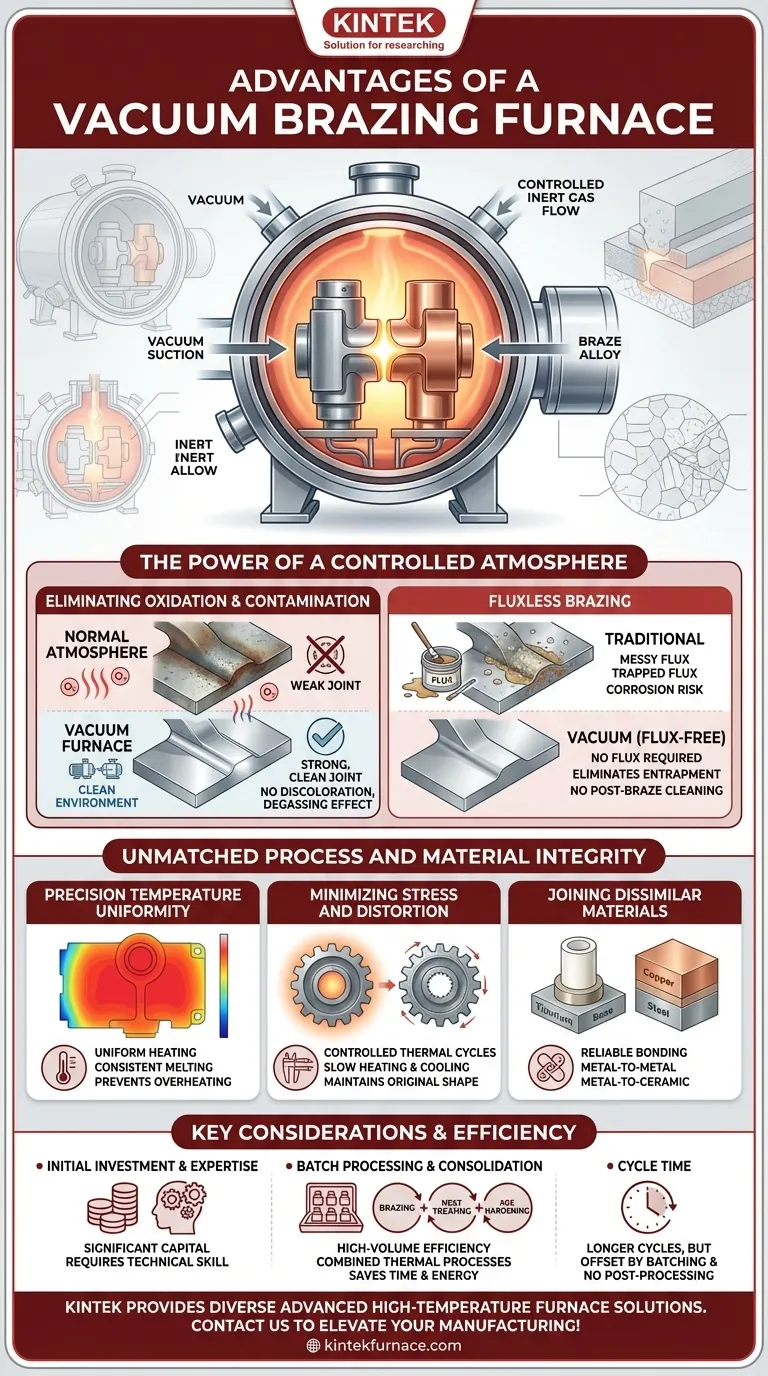

制御された雰囲気の力

真空炉を特徴づけるのは、それが作り出す環境です。空気やその他のガスを除去することで、材料が接合される条件が根本的に変化し、優れた結果につながります。

酸化と汚染の排除

通常の雰囲気下では、金属を加熱すると酸化が発生し、ろう付け接合を弱める層が形成されます。真空炉は酸素を除去することで、これが起こるのを防ぎます。

その結果、炉から出した直後には、変色がなく、明るく光沢があり、クリーンな接合部が得られます。また、真空には脱ガス効果もあり、母材に閉じ込められたガスを引き出し、接合部の最終的な硬度と品質をさらに向上させます。

フラックスフリーろう付けの利点

従来のろう付けでは、表面を清浄にし酸化を防ぐために化学的な**フラックス**が必要になることがよくあります。このフラックスが接合部に閉じ込められ、潜在的な破損点や腐食の原因となることがあります。

真空炉の環境は本質的にクリーンであるため、**フラックスは必要ありません**。これにより、フラックスの閉じ込めのリスクと、コストと時間がかかるろう付け後の洗浄作業の必要性が完全になくなります。

比類のないプロセスと材料の完全性

クリーンな環境を作り出すことに加え、真空炉は熱プロセス全体に対して比類のないレベルの制御を提供し、接合される部品を保護します。

精密な温度均一性

炉は、アセンブリ全体に熱が均等に適用されることを保証します。この**均一な温度**は、大きな部品や熱膨張率の異なる材料を接合する際に非常に重要です。

正確な制御により、局所的な過熱を防ぎ、ろう材合金が均一に溶融して流れ、接合部全体に完全で信頼性の高い結合が形成されることが保証されます。

応力と歪みの最小化

部品には、非常に特定された、多くの場合遅い加熱および冷却速度が適用されます。この制御された熱サイクルにより、最終アセンブリの**残留応力と歪みが最小限に抑えられます**。

材料の元の形状と構造的完全性を維持することは、特に航空宇宙や医療用途で使用される高精度部品にとって大きな利点です。一部の炉には、特定の冶金学的要件のために不活性ガスによる急速冷却(焼入れ)オプションも備わっています。

異種材料および複雑な材料の接合

真空ろう付けの高度に制御された性質により、**異種材料**を確実に接合できる数少ない方法の1つとなります。

これには、異なる金属同士(銅と鋼など)の接合や、セラミックのような非金属と金属の接合が含まれ、先進的な電子部品や構造部品にとって不可欠です。

主な考慮事項の理解

利点は大きいものの、真空ろう付け炉は特殊な機器です。その運用の文脈を理解することは、客観的な決定を下すために極めて重要です。

初期投資と専門知識

真空炉は、トーチろう付けや誘導ろう付けなどの他のろう付け方法と比較して、多額の資本投資となります。

さらに、最適な熱サイクルを開発し、装置を操作するには、真空度、温度、昇温速度などを効果的に管理するための高度な技術的専門知識が必要です。

サイクル時間に関する考慮事項

応力を低減する遅い制御された加熱および冷却サイクルは、より速い局所加熱方法と比較して、全体のプロセス時間が長くなる可能性もあります。

しかし、これは一度に大量の部品を処理できる能力や、ろう付け後の洗浄ステップを排除できることによって相殺されることがよくあります。大量生産の場合、このバッチ処理は非常に効率的になる可能性があります。

プロセスの統合

主要な効率向上は、複数の熱処理プロセスを一度に実行できる能力から得られます。**ろう付け、熱処理、時効硬化**などの操作は、単一の炉サイクルに統合できることがよくあります。

この統合により、大幅な時間、エネルギー、およびマテリアルハンドリングが節約され、製造ワークフロー全体が合理化されます。

用途に合わせた適切な選択

適切な接合技術の選択は、品質、材料、生産規模に関するプロジェクト固有の要件に完全に依存します。

- 究極の接合品質と純度が主な焦点の場合: 真空ろう付けは、航空宇宙、医療、高真空システムなどのクリティカルな用途向けに、フラックスフリーで強力かつクリーンな接合部を作成するための決定的な選択肢です。

- 複雑な材料または異種材料の接合が主な焦点の場合: 精密な熱制御と不活性環境により、セラミック、チタン、ステンレス鋼、その他の先進合金を含むアセンブリにとって真空ろう付けは理想的です。

- 大量の反復可能な生産が主な焦点の場合: 大量のバッチを実行し、熱処理ステップを統合し、ろう付け後の洗浄を排除できる能力により、スケールアップ時には非常にコスト効率が高く効率的なプロセスとなります。

これらの原則を理解することで、真空ろう付けの精度と品質がお客様のエンジニアリングおよび製造目標と一致するかどうかを自信を持って判断できます。

要約表:

| 利点 | 説明 |

|---|---|

| クリーンでフラックスフリーの接合 | 酸化と汚染を防ぎ、フラックスと後洗浄の必要性を排除します。 |

| 優れた温度均一性 | 均一な加熱を保証し、一貫した接合と応力の低減につながります。 |

| 異種材料の接合 | 異なる金属やセラミックなどの非金属の信頼性の高い接合を可能にします。 |

| 応力と歪みの最小化 | 制御された熱サイクルにより残留応力が低減し、部品の完全性が維持されます。 |

| プロセスの統合 | ろう付け、熱処理、時効硬化を1サイクルに統合し、効率を高めます。 |

精密な真空ろう付けで製造を向上させる準備はできましたか? 卓越した研究開発と社内製造を活用し、KINTEKは多様な実験施設に先進的な高温炉ソリューションを提供しています。当社の製品ラインナップ(マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む)は、お客様固有の実験要件を正確に満たすための強力な深層カスタマイズ能力によって補完されています。今すぐお問い合わせいただき、当社の真空ろう付け炉がいかにクリーンで強力な接合部を実現し、生産効率を向上させられるかをご相談ください!

ビジュアルガイド