真空ろう付けの主な利点は、高度に制御された環境下で、非常にクリーンで強力かつ一貫性のある接合を生成する能力です。真空中でプロセスを実行することで、金属表面への酸化物の形成を防ぎ、腐食性のあるフラックスやその後の洗浄ステップを不要にします。これにより、残留応力や歪みを最小限に抑えつつ、優れた冶金学的接合が実現します。

真空ろう付けは単なる接合方法ではなく、精密な製造プロセスです。より単純な技術の速度と引き換えに、接合の純度、強度、構造的完全性に対する比類のない制御を提供し、高性能アプリケーションにとって不可欠なものとなっています。

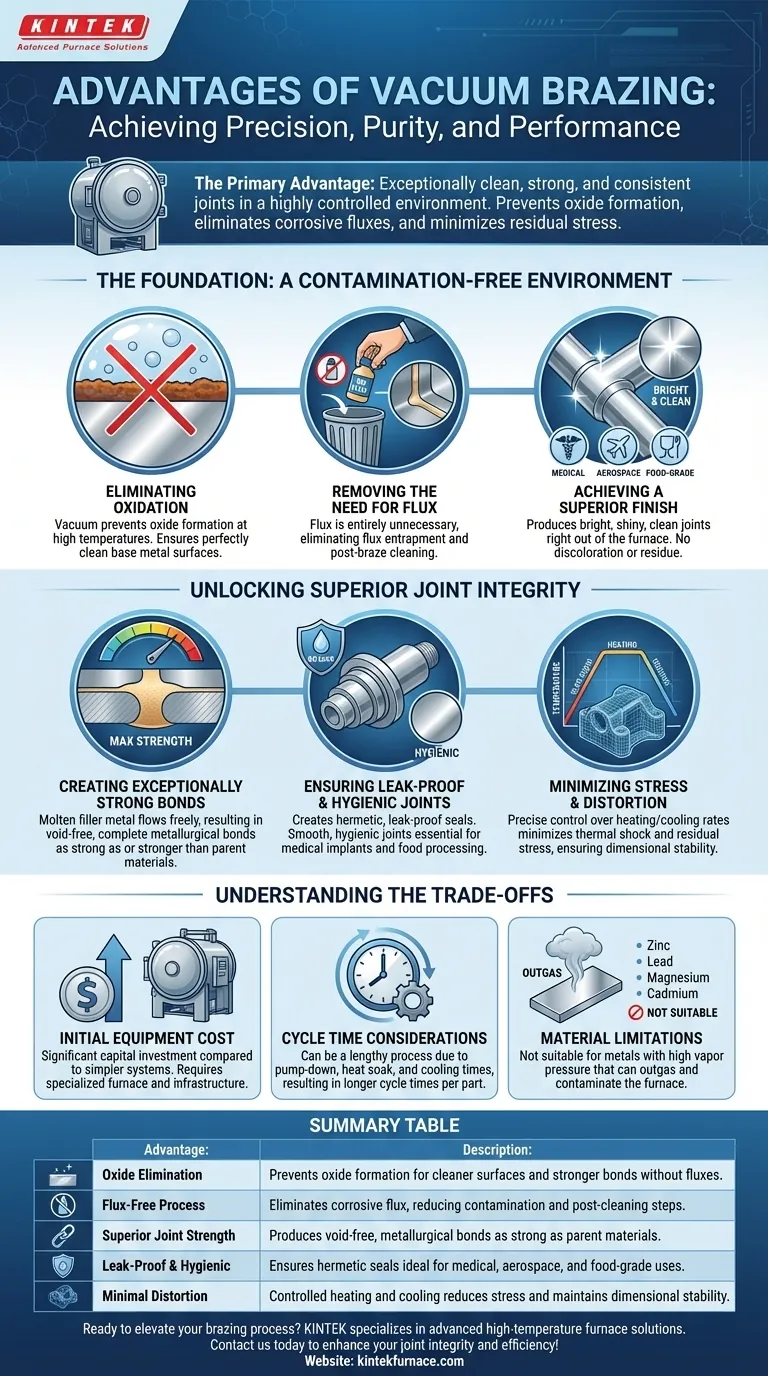

基本:汚染のない環境

真空ろう付けの核心的な利点はすべて、プロセスから雰囲気を除去するという一つの基本的な原則から生まれています。これにより、完璧な冶金学的接合を形成するための理想的な環境が生まれます。

酸化の排除

通常の雰囲気では、金属を加熱すると酸素と反応し、酸化層を形成します。この層は障壁となり、溶加材が母材と適切に濡れて接合するのを妨げます。

真空炉は事実上すべての酸素を除去し、高温であっても酸化物の形成を防ぎます。これにより、母材表面は完全に清潔な状態に保たれ、接合の準備が整います。

フラックス不要

従来のろう付け方法では、接合表面から酸化物を除去するためにフラックスと呼ばれる化学剤に依存していました。しかし、フラックスは腐食性があり、接合部に閉じ込められることで弱点となったり、将来の腐食の潜在的な場所となったりする可能性があります。

真空ろう付けはそもそも酸化物の形成を防ぐため、フラックスは一切不要です。これにより、フラックスの閉じ込めやろう付け後の洗浄作業の必要性がなくなります。

優れた仕上げの実現

このフラックスレス、酸化物フリーのプロセスの結果、炉から取り出した直後でも明るく、光沢があり、クリーンな接合部を持つアセンブリが得られます。変色や残留物がなく、清潔さが最優先される医療、航空宇宙、食品グレードのアプリケーションにとって最適な方法です。

優れた接合部の完全性の解放

環境を制御することで、最終的な接合部の品質と物理的特性を正確に制御できます。これにより、他の方法では容易に再現できない性能特性が得られます。

非常に強力な結合の作成

完全にクリーンな表面では、溶融ろう付け溶加材は毛細管現象によって接合隙間に自由に流れ込むことができます。これにより、ボイドのない完全な冶金学的結合が形成されます。

真空ろう付けされた接合部は、多くの場合、接合される母材と同等か、それ以上に強力です。この高いレベルの強度と再現性は、高応力を受ける部品にとって非常に重要です。

漏れ防止と衛生的な接合部の確保

接合部の完全な充填により、密閉された漏れのないシールが作成されます。これは、真空システム、高圧流体アプリケーション、および電子機器で使用される部品にとって不可欠です。

隙間や閉じ込められたフラックスがないことにより、滑らかで衛生的な接合部も実現します。これは、医療用インプラントや食品加工機器にとって譲れない要件です。

応力と歪みの最小化

真空炉は、加熱および冷却速度を正確に制御することを可能にします。アセンブリ全体をゆっくりと均一に加熱し、制御された冷却を行うことで、熱衝撃と残留応力を最小限に抑えます。

これにより、優れた寸法安定性と最小限の歪みが実現し、複雑なアセンブリや、厚い部分と薄い部分が混在する部品を接合する場合でも同様です。

トレードオフの理解

強力である一方で、真空ろう付けはすべての接合作業に対する普遍的な解決策ではありません。その限界を理解することが、情報に基づいた意思決定を行う上で重要です。

初期設備費用

真空炉は、よりシンプルなトーチ、誘導、または雰囲気炉システムと比較して、かなりの設備投資を必要とします。設備と支援インフラのコストが主な考慮事項です。

サイクル時間の考慮事項

プロセス自体は時間がかかる場合があります。硬化とろう付けのようなステップを組み合わせることで効率は大幅に向上しますが、真空引き、加熱保持、アセンブリの冷却に必要な時間は、炎ろう付けと比較して部品あたりのサイクル時間が長くなる可能性があります。

材料の制限

真空ろう付けはすべての材料に適しているわけではありません。亜鉛、鉛、マグネシウム、カドミウムなどの蒸気圧の高い金属は、真空中で高温になるとガスを放出する可能性があります。この「沸騰」は炉を汚染し、ろう付け中の部品を台無しにする可能性があります。

アプリケーションに適した選択

適切なろう付け方法の選択は、性能、コスト、材料適合性に関するプロジェクトの特定の要件に完全に依存します。

- 接合強度と純度を最大限に高めることが主な焦点である場合:真空ろう付けは比類のないものであり、冶金学的結合の完全性を損なう酸化物やフラックスを排除します。

- 複雑なアセンブリのプロセス効率が主な焦点である場合:真空ろう付けは理想的であり、単一の高度に再現性のあるサイクルで複数の接合部を作成し、熱処理を行うことができます。

- 敏感な材料や異種材料の接合が主な焦点である場合:真空炉の正確な熱制御は、応力と歪みを最小限に抑え、デリケートな部品や金属とセラミックのような材料の接合を成功させることができます。

最終的に、真空ろう付けを選択するということは、他のすべての要因よりも冶金学的完璧さとプロセス制御を優先するという決定です。

要約表:

| 利点 | 説明 |

|---|---|

| 酸化の排除 | 酸化物の形成を防ぎ、フラックスなしでよりクリーンな表面とより強力な接合を実現します。 |

| フラックスフリープロセス | 腐食性フラックスを排除し、汚染と後処理工程を削減します。 |

| 優れた接合強度 | 母材と同等の強度を持つ、ボイドのない冶金学的結合を生成します。 |

| 漏れ防止と衛生的 | 医療、航空宇宙、食品グレードの用途に理想的な気密シールを保証します。 |

| 最小限の歪み | 制御された加熱と冷却により応力を軽減し、寸法安定性を維持します。 |

精密さと信頼性でろう付けプロセスを向上させる準備はできていますか?KINTEKは、航空宇宙、医療、電子機器などの産業向けに調整された真空・雰囲気炉を含む、高度な高温炉ソリューションを専門としています。卓越した研究開発と自社製造を活かし、お客様独自の実験ニーズを満たすための深いカスタマイズを提供しています。今すぐお問い合わせください。当社の専門知識がお客様の接合の完全性と効率をどのように向上させることができるかについてご相談ください!

ビジュアルガイド