次世代デバイスの作製において、プラズマ支援化学気相成長法(PECVD)は、2D材料を準備するための優れた手法として際立っています。その主な利点は、低温で動作できる能力と、材料を最終基板上に直接堆積できる能力であり、他の方法に一般的な損傷を伴う転写工程を排除します。この組み合わせにより、クリーンな界面を持つ高品質の2D材料のスケーラブルで低コストな生産が可能になり、デバイス統合への準備が整います。

PECVDは単なる代替の作製技術ではありません。これは、歴史的に2D材料の商品化を妨げてきた中心的な課題に対する戦略的な解決策です。従来のCVDの高温および複雑な転写プロセスを迂回することにより、産業規模の生産への直接的な道を開きます。

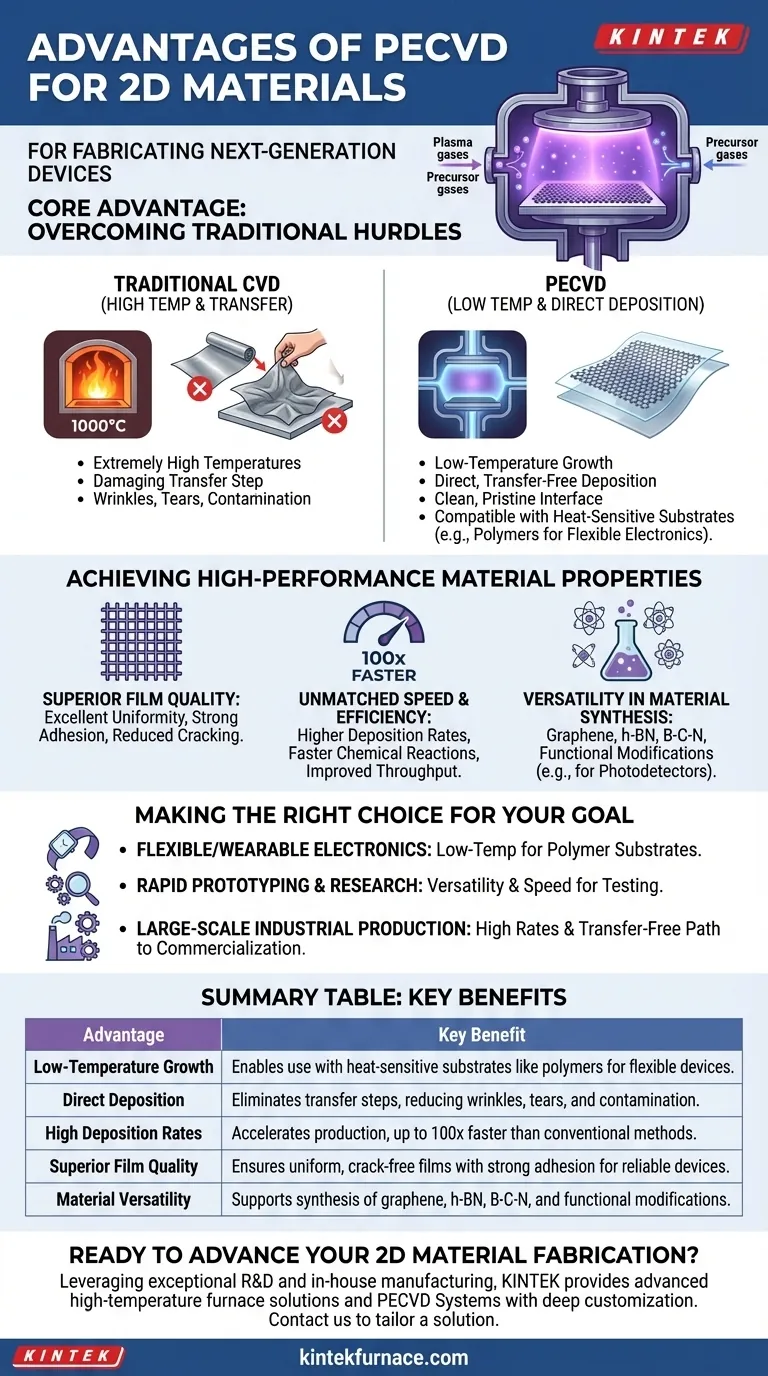

中心的な利点:従来の障害の克服

PECVDの真の価値は、従来の化学気相成長法(CVD)の制限と比較することで最もよく理解できます。PECVDは、これらの特定の、決定的なボトルネックを解決するために設計されました。

低温成長

従来のCVDは、多くの場合、極めて高い温度(約1000°C)を必要とし、これは多くの技術的に重要な基板と互換性がありません。

PECVDはプラズマを使用して前駆体ガスを活性化させ、はるかに低い温度で化学反応を開始させます。これにより、ポリマーなどの熱に弱い基板への堆積が可能になり、フレキシブルエレクトロニクス、ウェアラブルセンサー、その他の高度なデバイスの作成に理想的です。

転写プロセスの終焉

2D材料における従来のCVDの大きな欠点は、別途転写工程が必要であることです。材料は触媒金属箔上に成長させた後、最終デバイス基板に移動させなければなりません。

この転写プロセスは、しわ、破れ、汚染を引き起こすことで悪名高く、材料の性能を低下させ、大規模生産の信頼性を損ないます。PECVDは、目的の非触媒基板上への直接的で転写不要な堆積を可能にすることで、これを完全に回避し、クリーンで完全な材料界面を保証します。

高性能な材料特性の実現

基本的な生産上の問題を解決するだけでなく、PECVDは要求の厳しい用途に適した優れた特性を持つ材料の作成を可能にします。

優れた膜品質と均一性

プラズマ駆動プロセスは、高品質な薄膜の成長を促進します。これらの膜は、基板全体にわたって優れた均一性、強い密着性、および亀裂のリスクの低減を示します。この構造的完全性は、信頼性の高い電子・光デバイスを作製するために不可欠です。

比類のない速度と効率

プラズマは化学反応を大幅に加速し、従来の方法と比較してはるかに高い堆積速度につながります。一部の材料では、これは100倍以上速くなる可能性があり、スループットを劇的に向上させ、製造コストを削減します。これは産業的互換性にとって重要な要素です。

材料合成と改質の多用途性

PECVDは単一の材料に限定されません。これは、以下を含む非常に多様な2D材料を準備できる多用途なプラットフォームです。

- 純粋なものおよび窒素ドープされたグラフェン

- 六方晶窒化ホウ素(h-BN)

- B–C–Nのような三元化合物

さらに、穏やかなプラズマプロセスを使用して、既存の2D材料(WSe2など)を処理または機能的に改質し、光検出器、生化学センサー、電子スキンなどの特定の用途に合わせてその特性を正確に調整できます。

トレードオフと展望の理解

PECVDは明確な利点を提供しますが、その現状と将来の発展について完全な全体像を把握することが重要です。

プロセス最適化の必要性

高度な製造技術であるPECVDも、特定の最先端用途に最適な材料特性を得るためには、注意深い最適化が必要です。ガス組成、圧力、プラズマ電力などのパラメータを微調整することは、結晶サイズや欠陥密度などの要因を制御するために不可欠です。

ラボからファブへのスケールアップ

PECVDは本質的にスケーラブルであり、既存の半導体製造装置と互換性があります。しかし、特定のラボスケールプロセスを大量生産に移行するには、大面積基板全体での絶対的な均一性と再現性を確保するために、かなりのエンジニアリング努力が必要です。基本的な能力はありますが、実装は容易ではありません。

あなたの目的に合った正しい選択をする

PECVDは2D材料の合成に強力な道筋を提供しますが、その適合性はあなたの主な目的に依存します。

- 主な焦点がフレキシブルエレクトロニクスまたはウェアラブルエレクトロニクスの作成である場合:低温プロセスがこれらのデバイスに必要なポリマー基板と互換性があるため、PECVDが明確な選択肢となります。

- 主な焦点が迅速なプロトタイピングと研究である場合:PECVDの多用途性と速度により、さまざまな材料やデバイス構造を迅速に合成およびテストできます。

- 主な焦点が大規模な産業生産である場合:PECVDは、高い堆積速度、産業的互換性、および問題のある転写工程の排除により、商業化への最も実行可能な経路を提供します。

最終的に、PECVDは2D材料の可能性を機能的な実世界デバイスへと変換するための強力で実用的なツールキットを提供します。

要約表:

| 利点 | 主なメリット |

|---|---|

| 低温成長 | フレキシブルデバイス用のポリマーなどの熱に弱い基板の使用を可能にする |

| 直接堆積 | 転写工程を排除し、しわ、破れ、汚染を低減する |

| 高い堆積速度 | 生産を加速し、従来の方法より最大100倍高速 |

| 優れた膜品質 | 信頼性の高いデバイスのために、均一でひび割れのない膜と強い密着性を保証する |

| 材料の多様性 | グラフェン、h-BN、B-C-Nの合成、および機能的改質をサポートする |

2D材料の作製を進める準備はできましたか? KINTEKは、優れた研究開発と社内製造を活用し、多様な研究所に高度な高温炉ソリューションを提供しています。当社の製品ラインナップ(マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む)は、独自の実験要件を正確に満たすための強力なカスタムメイド機能によって補完されています。フレキシブルエレクトロニクス、ウェアラブルセンサー、生産規模の拡大に取り組んでいるかどうかにかかわらず、当社のPECVDシステムは、高品質の結果のために低温での転写不要な堆積を提供します。 今すぐお問い合わせいただき、お客様のニーズに合わせたソリューションについてご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉