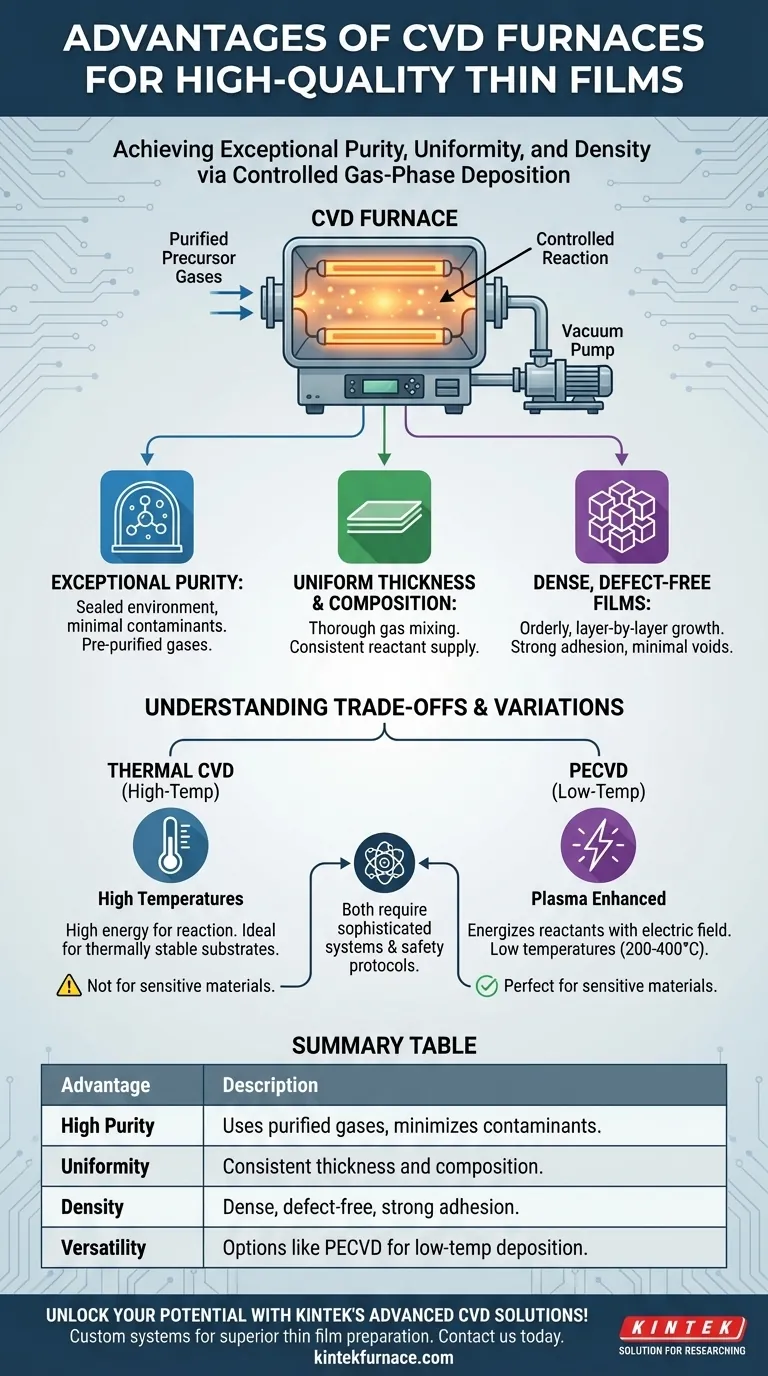

CVD炉の主な利点は、高い純度、均一性、密度によって特徴づけられる、極めて高品質な薄膜を生成できる能力にあります。これは、化学気相成長(CVD)プロセスが気相で動作し、反応物混合と成膜条件を精密に制御できるため、不純物を最小限に抑え、基板全体で一貫した膜構造を保証できることによって達成されます。

CVD炉の力は熱そのものではなく、高度に制御された気相環境を作り出す能力にあります。このガス純度と反応条件の制御こそが、CVDが一貫して半導体のような要求の厳しい用途向けに優れた材料特性を持つ膜を提供する根本的な理由です。

CVD品質の基礎:気相の優位性

CVDプロセスの核となる強みは、膜が気体状の前駆体分子から構築される点にあります。この基本原理が、他の成膜法に対する主要な利点を可能にしています。

卓越した純度の達成

プロセスは、反応チャンバーに入る前に極めて高いレベルまで精製できる前駆体ガスから始まります。

全反応が密閉され制御された気相環境で起こるため、固体または液体の汚染物質が混入するリスクは実質的に排除されます。これは溶液ベースの技術に対する明確な利点です。

均一な厚さと組成の確保

炉内では、気体状の反応物が徹底的に混合され、基板の表面全体に前駆体分子が一貫した濃度で供給されることが保証されます。

この均一な反応物の供給は、信頼性の高い電子デバイスの製造に不可欠な、一貫した厚さと化学組成を持つ膜に直接つながります。

高密度で欠陥のない膜の作成

制御された化学反応により、原子は秩序だった層ごとの方法で基板上に堆積します。

この体系的な成長プロセスは、密着性が高く、空隙やピンホールが最小限の緻密な膜構造をもたらし、優れた機械的および電気的特性につながります。

トレードオフとバリエーションの理解

CVDプロセスは強力ですが、単一の万能な解決策ではありません。その限界とバリエーションを理解することは、適切な適用にとって極めて重要です。

高温要件

従来の熱CVDは、前駆体ガスを分解し基板上で化学反応を開始させるために必要な活性化エネルギーを供給するために高温に依存しています。

この高温要件は、ポリマーや、すでにデリケートで事前加工された構造を持つ半導体ウェーハなど、熱に敏感な材料への成膜には不向きな場合があります。

低温ソリューション:PECVD

プラズマ強化CVD(PECVD)は、温度の限界を克服する重要なバリエーションです。これは電場を使用して炉内にプラズマを生成します。

このプラズマが反応性ガスを活性化し、極端な熱を必要とせずに成膜に必要なエネルギーを供給します。PECVDは、通常200°Cから400°Cの範囲で、より低温で高品質な膜を生成できます。

複雑性と前駆体の安全性

CVDシステムには、洗練された真空チャンバー、高純度ガス供給システム、排気管理が含まれます。これにより、一部の単純な成膜方法と比較して複雑さとコストが増加する可能性があります。

さらに、CVDに使用される多く前駆体ガスは有毒、可燃性、または腐食性があるため、厳格な安全手順と取り扱い方法が必要です。

あなたの目標に合わせた適切な選択

さまざまなCVD手法の選択は、基板の特定の要件と最終膜の望ましい特性に完全に依存します。

- 熱的に安定な基板上で最大の純度と結晶性を主な焦点とする場合: 従来の熱CVDは、その高温プロセスにより理想的な選択肢となることが多いです。

- 熱に敏感な材料への高品質な膜の成膜を主な焦点とする場合: より大幅に低い温度で成膜を実現できるため、プラズマ強化CVD(PECVD)が優れた選択肢となります。

結局のところ、温度、プラズマ、ガス制御の相互作用を理解することで、特定の用途に合わせた正確な成膜技術を選択できるようになります。

要約表:

| 利点 | 説明 |

|---|---|

| 高純度 | 精製されたガスを密閉環境で使用し、汚染物質を最小限に抑えます。 |

| 均一性 | 基板全体で一貫した厚さと組成を保証します。 |

| 密度 | 密着性が高く、空隙が最小限の緻密な膜を作成します。 |

| 多用途性 | 敏感な材料への低温成膜のためのPECVDなどのオプションが含まれます。 |

KINTEKの先進的なCVD炉ソリューションで研究室の可能性を最大限に引き出しましょう! 優れた研究開発と社内製造を活用し、当社はCVD/PECVDシステム、マッフル、チューブ、回転、真空・雰囲気炉など、多様なラボに高温炉オプションを提供します。当社の強力な深いカスタマイズ能力により、優れた薄膜作製のための固有の実験ニーズに正確に対応できます。今すぐお問い合わせいただき、当社のオーダーメイドのソリューションがお客様の研究と生産効率をどのように向上させるかをご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉