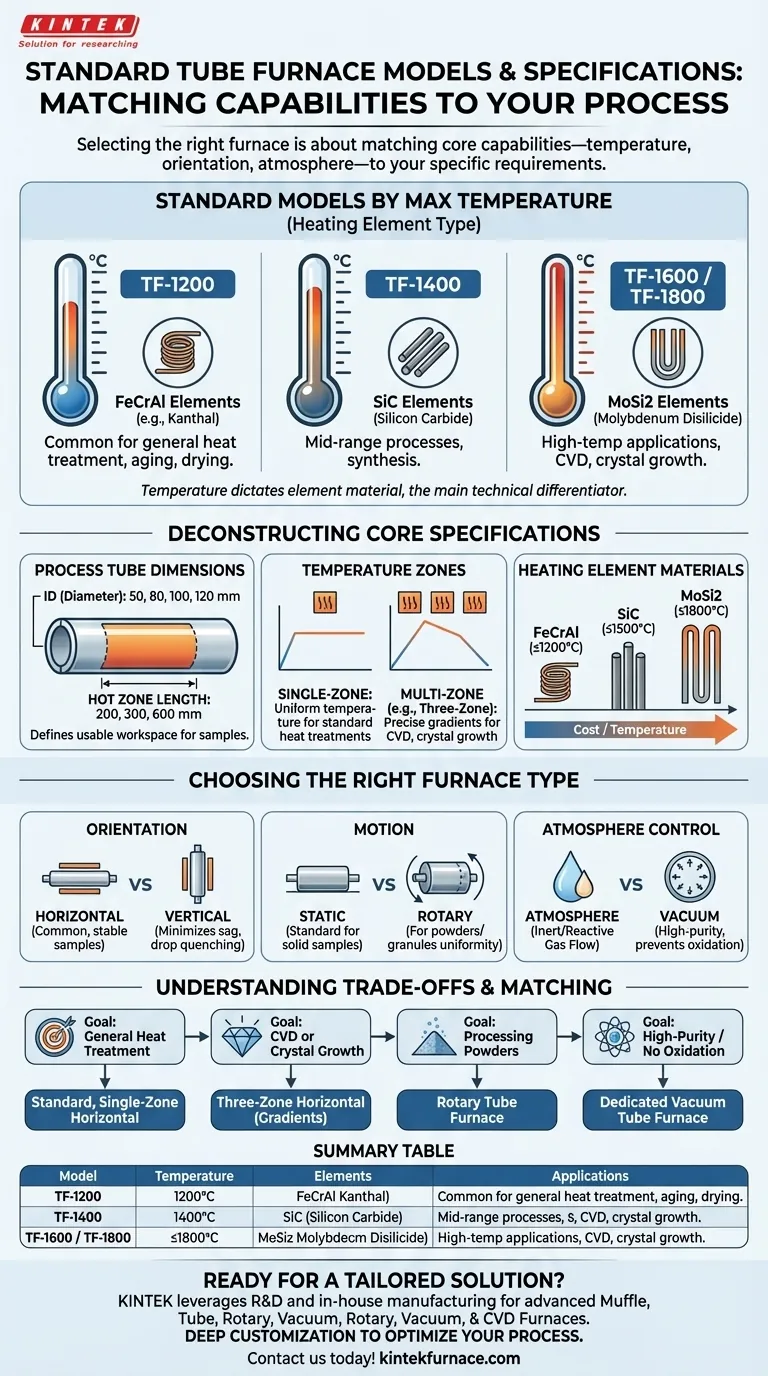

実際には、標準的なチューブ炉モデルは主に最高使用温度によって分類され、それが使用される発熱体の種類を決定します。一般的なモデルには、TF-1200(1200°C、FeCrAlエレメント)、TF-1400(1400°C、SiCエレメント)、およびTF-1600/TF-1800(1600~1800°C、MoSi2エレメント)があり、それぞれさまざまなチューブ直径と加熱長で利用可能です。

適切なチューブ炉の選択は、モデル番号を選ぶことではありません。それは、炉のコア機能(温度、物理的向き、雰囲気制御)を、科学的プロセスや材料の特定の要件に合わせることです。

コア仕様の分解

炉のモデル番号は、その主要な性能指標の単なる略語です。これらの指標が何を意味するかを理解することが、適切な技術的決定を下すための第一歩です。

最高使用温度

これは最も重要な仕様であり、主要なコスト要因です。必要な温度は、アニーリング、合成、精製など、プロセスによって完全に決定されます。

発熱体の役割

最高温度は、発熱体の材料に直接関連しています。これは、炉モデル間の主な技術的違いです。

- FeCrAl(例:カンタル): 約1200°Cまでの温度に使用されます。これらは一般的で、汎用的な熱処理に対して費用対効果が高いです。

- 炭化ケイ素(SiC): 約1400~1500°Cまでの途中域の温度に使用されます。これらは、より要求の厳しいプロセスに対応するためのステップアップとなります。

- 二ケイ化モリブデン(MoSi2): 約1600°Cから1800°Cの高温用途に必要です。これらは標準的な炉の中で最も高度で高価なエレメントです。

プロセスチューブの寸法(直径とホットゾーン)

これは炉内の使用可能な作業空間を定義します。

- チューブ内径(ID): 炉内に配置できるサンプルの最大サイズを決定します。標準的な内径(ID)は通常、50、80、100、または120 mmです。

- ホットゾーン長: これは、設定温度を高い均一性で維持するチューブの長さです。標準的な長さは、多くの場合200、300、または600 mmです。より長いホットゾーンは、より大きなサンプルやバッチ処理を可能にします。

温度ゾーン(単一ゾーン対マルチゾーン)

この仕様は、ホットゾーンに沿った温度プロファイルを制御するレベルを決定します。

- 単一ゾーン: ホットゾーン全体が単一のセンサーによって制御され、単一の均一な温度を目指します。これは、乾燥や焼き入れなどのほとんどの標準的な熱処理に適しています。

- マルチゾーン(例:3ゾーン): 炉には複数の独立した加熱セクションがあります。これにより、化学気相成長(CVD)や特殊な結晶成長などの高度なプロセスに不可欠な、チューブにわたって正確な温度勾配を作成できます。

適切な炉タイプの選択

コア仕様に加えて、炉はさまざまなプロセスに対応できるように異なる物理的形状で構成されています。

向き:水平対垂直

最も基本的な選択は炉の向きです。

- 水平: これは最も一般的な構成です。ロードが容易で、安定したサンプルを扱う幅広い用途に適しています。

- 垂直: 高温でのサンプルのたわみを防ぐ、またはドロップクエンチなどのプロセスにおいて、重力の影響を最小限に抑えるために使用されます。

動作:静的対回転

この区別は、サンプルが静止しているか動いているかに基づいています。

- 静的(標準): プロセスチューブは固定されています。これは、固体サンプル、ウェハー、またはるつぼに使用されます。

- 回転: プロセスチューブがゆっくりと回転します。これは、粉末または顆粒を処理するために不可欠であり、すべての粒子が均一に加熱され、プロセス雰囲気にさらされることを保証します。

雰囲気制御:雰囲気対真空

これは、サンプルが処理される環境を決定します。

- 雰囲気炉: 最も一般的なタイプで、不活性ガスまたは反応性ガス(窒素やアルゴンなど)を常圧付近でチューブ内に流すように設計されています。

- 真空炉: シールされ、低圧まで排気されるように設計された特殊なタイプです。これは、高純度プロセス、酸化の防止、または特定の真空依存反応に不可欠です。

トレードオフの理解

すべての設計上の選択には妥協が伴います。これらを認識することが、現実的で費用対効果の高い仕様を定義するのに役立ちます。

コスト対温度

関係は指数関数的です。1200°Cの炉から1800°Cの炉に移行するには、より高価な発熱体(MoSi2)だけでなく、より高度な断熱材と電力制御システムが必要となり、全体的なコストが大幅に増加します。

均一性対ホットゾーン長

長いホットゾーンにわたって高い温度均一性(例:±1°C)を達成することは、より困難で高価になります。非常に大きなサンプルの場合、勾配が必要なくても、均一性を確保するためだけにマルチゾーン炉が必要になることがあります。

標準対カスタム

標準モデルは、コストと納期とのバランスが最も優れています。カスタムの寸法、電力要件、または制御システムを要求すると、プロセスに最適に適合しますが、コストとリードタイムの両方が必然的に増加します。

炉をアプリケーションに適合させる

オプションを絞り込み、要件を定義するために、主要な目標を使用してください。

- 主な焦点が一般的な熱処理(エージング、乾燥、焼き入れ)である場合: 材料に適した温度定格(例:TF-1200)を持つ標準的な単一ゾーン水平炉が、ほとんどの場合、最も実用的な選択肢です。

- 主な焦点が化学気相成長(CVD)または結晶成長である場合: 堆積と成長に必要な正確な温度勾配を作成するには、3ゾーン水平炉が不可欠です。

- 主な焦点が粉末または顆粒の均一な処理である場合: すべての材料がプロセスガスに一貫して加熱され、さらされることを保証するために、回転チューブ炉が不可欠です。

- 主な焦点が高純度処理または酸化防止である場合: 雰囲気環境を正確に制御するためには、専用の真空チューブ炉が必要です。

まずプロセス要件に焦点を当てることで、適切な炉の仕様が明確になります。

要約表:

| モデル | 最高温度(°C) | 発熱体 | 一般的な用途 |

|---|---|---|---|

| TF-1200 | 1200 | FeCrAl | 一般的な熱処理、エージング、乾燥 |

| TF-1400 | 1400 | SiC | 中程度のプロセス、合成 |

| TF-1600/1800 | 1600-1800 | MoSi2 | 高温用途、CVD、結晶成長 |

特注のチューブ炉で研究室の能力を高める準備はできましたか?KINTEKは、優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供します。当社の強力な深層カスタマイズ能力により、お客様固有の実験要件に正確に対応できます。今すぐお問い合わせいただき、プロセスの最適化と信頼性の高いパフォーマンスの提供についてご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- マルチゾーン実験室用石英管状炉 管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉