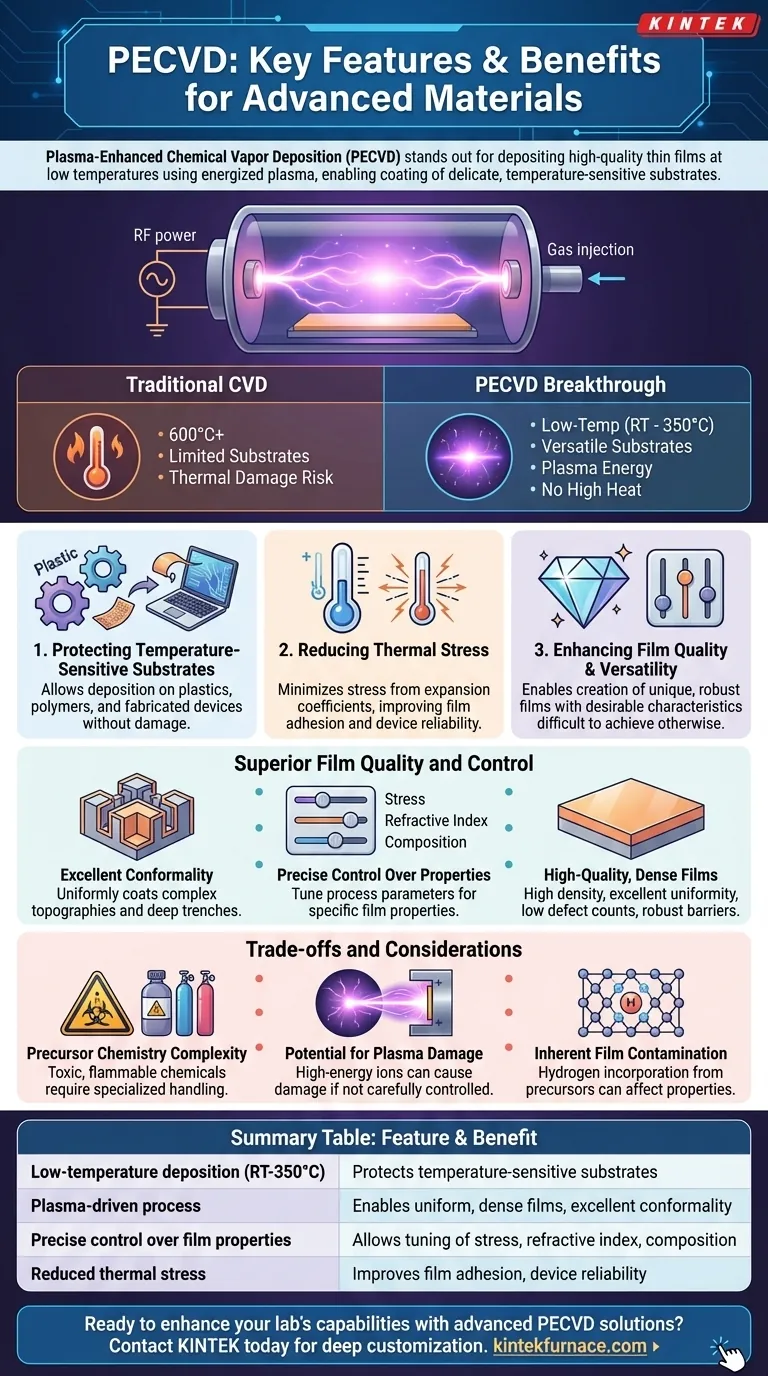

先進的な材料科学の世界において、プラズマ援用化学気相成長法(PECVD)は、従来の工法よりも大幅に低い温度で高品質な薄膜を成膜できる独自の能力により際立っています。活性化されたプラズマの使用によって駆動されるこの中核的な能力は、温度に敏感なデリケートな基板を熱的損傷を与えることなくコーティングすることを可能にし、電子機器、光学機器、医療機器における幅広い用途への道を開きます。

PECVDの中心的な利点は、高い熱エネルギーをプラズマエネルギーに置き換えることです。この根本的なシフトにより、従来の高温プロセスが抱える限界を克服し、低温で耐久性があり、均一で複雑な膜の成膜が可能になります。

基本原理:熱ではなくプラズマ

PECVDの利点を理解するためには、まずそれが従来の化学気相成長法(CVD)と根本的にどのように異なるかを把握する必要があります。

従来のCVDの仕組み

従来のCVDは、前駆体ガスを分解するために必要な熱エネルギーを提供するために、しばしば600°Cを超える非常に高い温度に依存しています。これらの分解された分子が反応し、加熱された基板上に固体薄膜として堆積します。

この高温要件は、基板として使用できる材料の種類を厳しく制限します。

PECVDのブレークスルー:プラズマによるガス活性化

PECVDは極度の高温の必要性を回避します。その代わりに、高周波(RF)場を使用してシステムにエネルギーを導入し、前駆体ガスをプラズマ、つまりイオン化されたガス状態に着火させます。

このプラズマは、基板表面またはその近傍で化学反応が起こるために必要なエネルギーを提供し、通常は室温から350°Cの範囲で、はるかに低い温度での成膜を可能にします。

低温成膜の主な利点

低温で作動できる能力は、単なる漸進的な改善ではなく、いくつかの重要な利点を解き放つ変革的な特徴です。

温度に敏感な基板の保護

これはPECVDの最も称賛される利点です。これにより、従来のCVDの高温によって損傷または破壊される可能性のあるプラスチック、ポリマー、完全に製造された半導体デバイスなどの材料上に、堅牢な膜を成膜できます。

熱応力の低減

熱膨張率の異なる材料を一緒に加熱および冷却すると、それらの界面に応力が生じます。この応力は、膜の割れ、剥離、およびデバイスの故障につながる可能性があります。

プロセス温度を最小限に抑えることで、PECVDはこの熱応力を劇的に低減し、膜の密着性と最終コンポーネントの全体的な信頼性を向上させます。

膜質と汎用性の向上

プラズマ駆動プロセスにより、他の方法では達成が難しい、ユニークで望ましい特性を持つ膜の作成が可能になります。

優れた膜質と制御

温度に加えて、プラズマ環境は、エンジニアや科学者に最終的な膜の特性に対する比類のない制御レベルをもたらします。

優れた密着性とステップカバレッジ

成膜プロセスは反応性ガス種によって駆動されるため、PECVDは「一方向性」技術ではありません。複雑な三次元の地形や深いトレンチを、優れた密着性で均一にコーティングでき、これは多くの物理気相成長法(PVD)に対する重要な利点です。

膜特性の正確な制御

RFパワー、周波数、ガス混合物、圧力などのプロセスパラメータを調整することにより、オペレーターは膜の最終特性を正確に制御できます。これには、応力(高周波と低周波のRFを混合することによって管理されることが多い)、屈折率、硬度、化学組成(化学量論)が含まれます。

高品質で高密度の膜

PECVD膜は、高密度、大面積にわたる優れた均一性、およびピンホールなどの欠陥の少なさで知られています。これにより、優れた耐薬品性と耐久性を持つ堅牢なバリア層が生成されます。

トレードオフと考慮事項の理解

いかなる技術にも課題がないわけではありません。PECVDを客観的に評価するには、その複雑さを認識する必要があります。

前駆体化学の複雑さ

前駆体ガスの選択は、膜の特性とプロセスの安全性に不可欠です。これらの化学物質は有毒、引火性、または腐食性である可能性があり、特殊な取り扱いと安全インフラストラクチャが必要です。

プラズマ損傷の可能性

プラズマは低温成膜を可能にしますが、その中の高エネルギーイオンは、プロセスが慎重に制御されていない場合、非常に敏感な基板に物理的または電気的な損傷を与えることがあります。

本質的な膜汚染

PECVDに使用される多くの前駆体ガス(例:シラン、SiH₄)には水素が含まれています。水素が成膜された膜に取り込まれることは一般的であり、これはその電気的または光学的特性に影響を与える可能性があります。これはデバイス設計において考慮する必要があります。

目的に応じた適切な選択

PECVDは強力なツールですが、その適合性は完全にあなたの特定の目的に依存します。

- もしあなたの主な焦点がプラスチックや有機エレクトロニクスへの成膜であれば: 低温プロセスが基板の損傷を防ぐため、PECVDが優れた選択肢となります。

- もしあなたの主な焦点が複雑な3D地形のコーティングであれば: PECVDの優れた密着性は、一方向性のPVD技術に対して大きな利点を提供します。

- もしあなたの主な焦点が特定の光学特性または機械的膜特性の調整であれば: PECVDにおけるプロセスパラメータの微調整は、非常に貴重なエンジニアリング機能を提供します。

- もしあなたの主な焦点が単純な金属膜の最大の簡素さと最低コストであれば: スパッタリングや熱蒸着のようなより単純なPVD法が、より実用的な出発点となるかもしれません。

結局のところ、PECVDの強みがそのプラズマ駆動による低温プロセスにあることを理解することが、先進的な材料工学のためにその独自の能力を活用する力を与えてくれます。

要約表:

| 特徴 | 利点 |

|---|---|

| 低温成膜(室温~350°C) | プラスチックやポリマーなどの温度に敏感な基板を保護 |

| プラズマ駆動プロセス | 優れた密着性を持つ均一で高密度の膜を可能にする |

| 膜特性の正確な制御 | 応力、屈折率、組成の調整を可能にする |

| 熱応力の低減 | 膜の密着性とデバイスの信頼性を向上させる |

最先端のPECVDソリューションで研究室の能力を高める準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、当社の特殊なCVD/PECVDシステムを含む最先端の高温炉ソリューションを多様な研究室に提供しています。当社の強力な深層カスタマイズ能力により、薄膜成膜に関するお客様固有の実験的要件を正確に満たすことができます。当社のPECVDシステムがお客様のイノベーションをいかに前進させられるかについて議論するため、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 1700℃石英またはアルミナ管高温ラボ用管状炉