実際には、縦型チューブ炉は精度が最も重要となる非常に広範な高温プロセスに使用されています。その用途は、グラフェンの作製や航空宇宙部品の試験といった先端材料研究から、金属の熱処理、化学物質の合成、高温センサーの校正といった基礎的な産業プロセスにまで及びます。特に優れた温度均一性と厳密に制御された雰囲気条件をプロセスに要求する場合、これらは選ばれるツールとなります。

縦型チューブ炉の核となる価値は、単に高温になる能力ではなく、高度に均一で制御された熱環境を作り出す能力にあります。この精度こそが、それを機微な科学研究や重要な産業製造での使用を可能にしています。

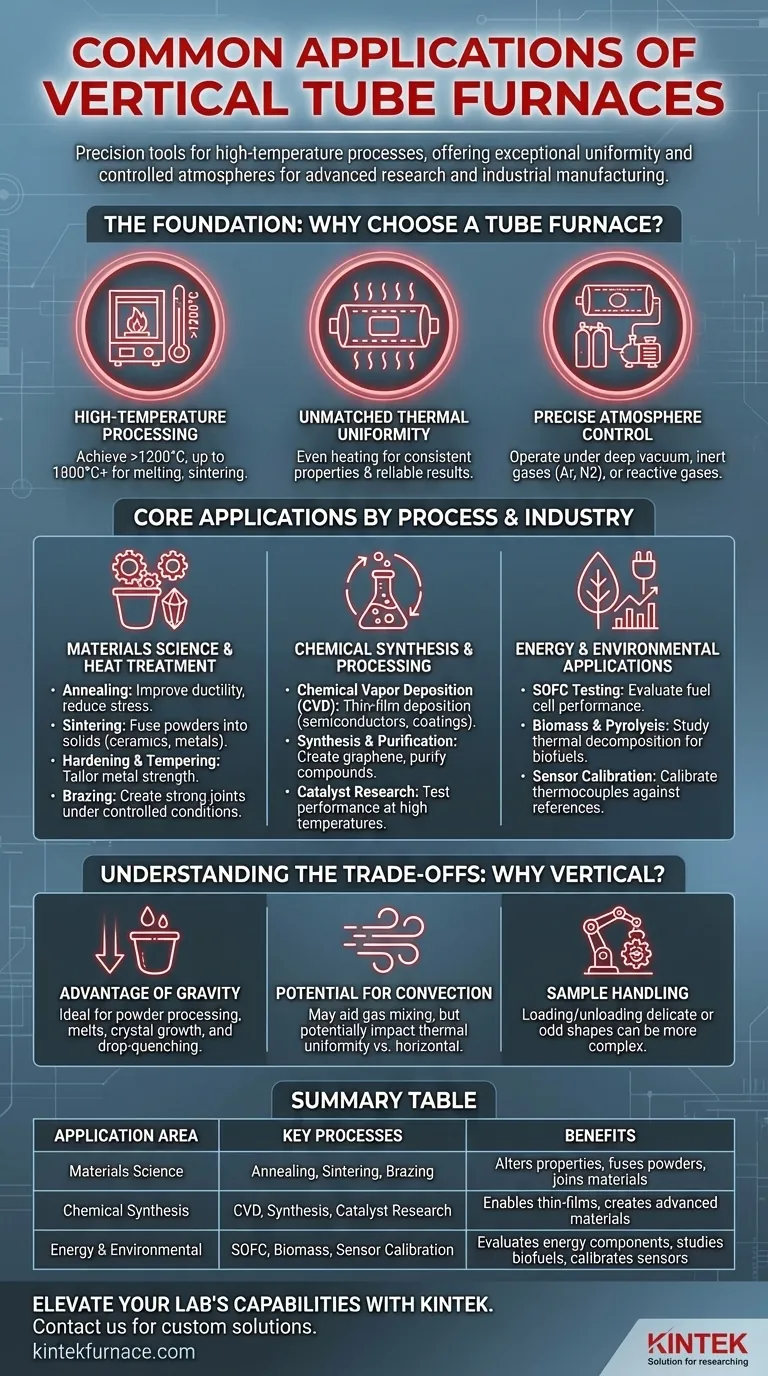

基礎:チューブ炉を選ぶ理由

本質的に、すべてのチューブ炉は、サンプルに熱を均一かつ制御可能に加えるという基本的な課題を解決するために設計されています。円筒形の設計は、単純な箱型炉よりも本質的にこの目的に優れています。

高温処理

チューブ炉は、多くの場合1200°Cを超え、特殊な発熱体を使用すると1800°Cまたはそれ以上に達する非常に高い温度を達成するように設計されています。この能力は、金属の溶解、セラミックスの焼結、特定の種類の化学合成などのプロセスに不可欠です。

比類のない熱均一性

管状の加熱チャンバーは、サンプルが全側から均等に加熱されることを保証します。この熱均一性は、材料特性の一貫性、欠陥の防止、科学実験における信頼できる結果の達成のために極めて重要です。

正確な雰囲気制御

チューブ炉は密閉が容易であるため、正確な雰囲気制御が可能です。汚染物質を除去するために深真空下で操作したり、酸化を防ぐために不活性ガス(アルゴンや窒素など)で満たしたりすることができます。また、化学気相成長(CVD)などのプロセスで反応性ガスを使用することもできます。

プロセスと産業による主要な用途

熱、均一性、雰囲気制御の組み合わせにより、縦型チューブ炉は数多くの分野で不可欠なものとなっています。重力がプロセスを助ける場合、例えば粉末、溶融物、または特定の結晶成長法を扱う場合などには、通常、横型モデルよりも縦型が選ばれます。

材料科学と熱処理

これは最も一般的な応用分野です。目標は、熱を使用して材料の物理的または化学的特性を変化させることです。

- アニーリング(焼鈍): 金属やガラスなどの材料を軟化させ、延性を向上させ、内部応力を低減します。

- 焼結: 粉末を融合させて固体を形成し、セラミックス、金属部品、複合材料の作製に使用されます。

- 焼き入れと焼き戻し: 特定の用途のために金属の強度と靭性を調整します。

- ろう付け(ブレージング): 航空宇宙部品や医療部品のために、真空下または不活性ガス下で材料を接合し、強力でクリーンな接合部を作成します。

化学合成と処理

これらの炉は、新しい材料を作成したり、既存の材料を精製したりするための高温反応炉として機能します。

- 化学気相成長(CVD): 半導体およびコーティング産業の基礎的なプロセス。ガスが加熱された基板上で反応し、薄い固体膜を形成します。

- 合成と精製: グラフェンやポリマー複合材料などの先端材料の作製、および昇華などのプロセスによる有機化合物または無機化合物の精製。

- 触媒研究: 制御されたガス環境下で高温における触媒の性能と寿命を試験します。

エネルギーおよび環境用途

チューブ炉の精度は、次世代のエネルギーおよび環境技術の開発と試験に不可欠です。

- 固体酸化物形燃料電池(SOFC)試験: 実際の動作温度下での燃料電池部品の性能と耐久性を評価します。

- バイオマスと熱分解: 有機材料の熱分解を研究し、バイオ燃料やその他の有用な化学物質を生産します。

- センサー校正: 熱電対やその他の温度センサーを、既知の安定した温度基準に対して校正します。

トレードオフの理解

非常に多用途である一方で、縦型チューブ炉が常にデフォルトの選択肢であるわけではありません。縦型と横型の向きの選択は、実際的なトレードオフを伴います。

重力の利点

縦型炉を選択する主な理由は、重力を利用することです。これは、結晶成長(例:ブライジマン法)、沈降したままである必要がある粉末の処理、またはるつぼを使用する材料の溶解などのプロセスに理想的です。サンプルを高温ゾーンから液体中に素早く落下させる急冷(ドロップクエンチング)も、縦型セットアップでのみ可能です。

対流の可能性

自然対流は、縦型チューブ内でより顕著になる可能性があります。これはチャンバー内のガスの混合には有益ですが、空気がより層状で安定している横型炉と比較すると、熱均一性にわずかな影響を与える可能性があります。

サンプルの取り扱いと観察

特に繊細なサンプルや奇妙な形のサンプルの場合、縦型炉への積み込みと取り出しは、単にサンプルボートを横型チューブに滑り込ませるよりも複雑になることがあります。インサイチュ(in-situ)観察もより困難になる可能性があります。

プロセスのための正しい選択をする

特定の目標が、縦型チューブ炉が最適なツールであるかどうかを決定します。

- 粉末や溶融物からの材料合成が主な焦点である場合: 縦型の向きは、サンプルの完全性を保証し、るつぼベースのプロセスで重力を利用するのに優れています。

- CVDによる薄膜堆積が主な焦点である場合: 縦型の向きは、サンプル上での均一なコーティングのための優れたガス流動特性を提供できます。

- 多数の小型固体部品の熱処理が主な焦点である場合: 縦型炉は、バスケットやるつぼに部品を充填することによるバッチ処理に理想的です。

- ドロップクエンチングまたは結晶成長が主な焦点である場合: 縦型炉は、重力依存性の高いこれらの方法にとって唯一実用的な選択肢です。

結局のところ、縦型チューブ炉の選択は、熱処理環境に対する正確な制御を優先するという決定です。

要約表:

| 応用分野 | 主要プロセス | 利点 |

|---|---|---|

| 材料科学と熱処理 | アニーリング、焼結、焼き入れ、ろう付け | 材料特性を変化させる、延性を向上させる、粉末を融合させる、制御雰囲気下で材料を接合する |

| 化学合成と処理 | CVD、合成と精製、触媒研究 | 薄膜堆積を可能にする、グラフェンなどの先端材料を作製する、触媒性能を試験する |

| エネルギーおよび環境用途 | SOFC試験、バイオマスと熱分解、センサー校正 | 燃料電池部品を評価する、バイオ燃料生産を研究する、温度センサーを校正する |

カスタム縦型チューブ炉で研究室の能力を高める準備はできましたか? KINTEKでは、優れた研究開発と社内製造を活用し、お客様固有のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて強力な深いカスタマイズ機能によって支えられています。材料科学、化学合成、またはエネルギー研究のいずれであっても、正確な温度制御と均一性を達成できるようお手伝いします。高温プロセスをサポートし、イノベーションを前進させる方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド