最も要求の厳しい産業環境において、化学気相成長法(CVD)によって製造されたバルク炭化ケイ素(SiC)は、重要なコンポーネントのための選択される材料です。その主な用途は、エッチングリングや急速熱処理(RTP)リングなどの半導体製造コンポーネント、高性能反射光学部品、および高度なマイクロエレクトロニクス処理における構造支持体です。

CVD SiCを使用するという決定は、汎用材料を見つけることではなく、温度、化学腐食、精度が非常に極端で、従来の材料では機能しない環境に、超高純度で非常に安定したセラミックスを戦略的に導入することです。

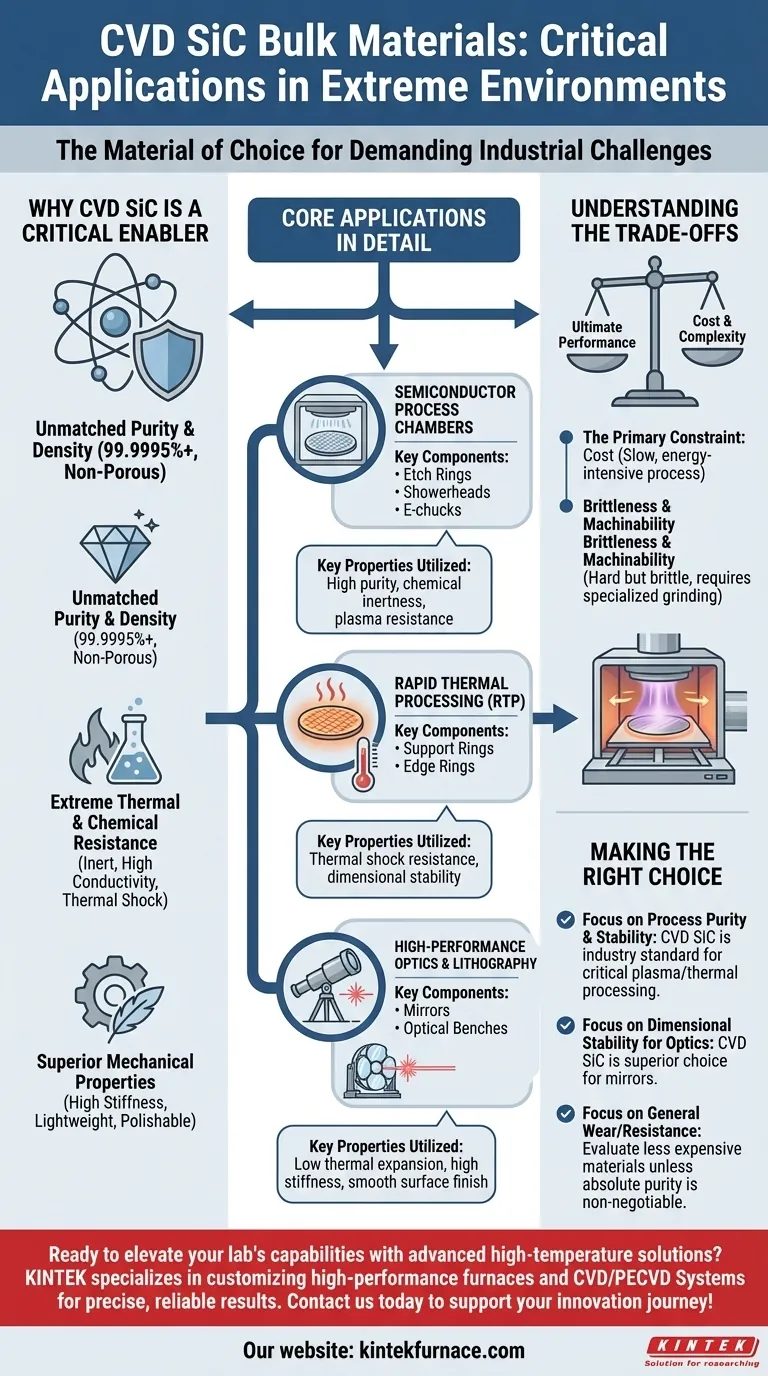

CVD SiCが重要なイネーブラーである理由

CVD SiCの価値は、炭化ケイ素固有の特性とCVD製造プロセスの独自の利点が組み合わさることにあります。これにより、他のセラミックスや金属では解決できない問題を解決する材料が生まれます。

比類のない純度と密度

CVDプロセスは、原子単位で気体前駆体から材料を構築します。これにより、卓越した純度(99.9995%以上)を持つ、完全に高密度で非多孔性の固体が生成されます。

この純度は半導体製造において不可欠であり、コンポーネントからのわずかな汚染であっても、マイクロチップのバッチ全体を台無しにする可能性があります。

極限の熱および化学抵抗

SiCは本質的に硬く、化学的に不活性であり、非常に高温でも安定しています。半導体エッチングプロセスで使用される攻撃的なプラズマや腐食性ガスに耐性があります。

さらに、高い熱伝導率と低い熱膨張率を示し、熱を迅速に放散し、急激な温度変化(熱衝撃)下でもその形状と寸法を維持します。

優れた機械的特性

CVD SiCは非常に剛性が高く、軽量です。この高い剛性対重量比により、ウェーハチャックや巨大な望遠鏡ミラーのような大型で薄い部品がたわんだり振動したりするのを防ぎます。

また、信じられないほど滑らかで欠陥のない表面に研磨できるため、高性能光学ミラーの理想的な基板となります。

詳細な主要アプリケーション

CVD SiCの独自の特性は、いくつかの主要なハイテク分野で不可欠なものとなっています。これは汎用材料ではなく、特殊材料です。

半導体プロセスチャンバー

半導体製造において、CVD SiCは「チャンバーファニチャー」、つまりプロセスツール内の重要なコンポーネントに使用されます。これにはエッチングリング、シャワーヘッド、および静電チャック(E-チャック)が含まれます。

ここでは、材料の化学的不活性性によりプラズマによる浸食が防がれ、プロセス安定性が確保され、そうでなければシリコンウェーハを汚染するであろう粒子生成が低減されます。

急速熱処理(RTP)

RTPは、シリコンウェーハを数秒で1000°C以上に加熱するものです。CVD SiCは、ウェーハを保持するサポートリングおよびエッジリングに使用されます。

反りや粒子の放出なしに極端な熱衝撃に耐える能力は、この精密なプロセスに必要な温度均一性を維持するために不可欠です。

高性能光学部品とリソグラフィー

CVD SiCは、衛星、高エネルギーレーザーシステム、および現代のリソグラフィー装置で使用されるミラーおよび光学ベンチの主要材料です。

その高い剛性と低い熱膨張率により、熱負荷や機械的ストレスにさらされてもミラーの形状が完璧に保たれ、安定した正確な光学性能が保証されます。

トレードオフの理解

その性能は例外的であるものの、CVD SiCは普遍的に適用可能なソリューションではありません。その限界を理解することが、効果的に使用するための鍵です。

主要な制約:コスト

CVDプロセスは、時間がかかり、複雑で、エネルギーを大量に消費します。その結果、バルクCVD SiCは、アルミナのような他のセラミックスや、他のグレードの炭化ケイ素よりも大幅に高価です。

したがって、その使用は、部品の故障やプロセス不安定性のコストが許容できないほど高いアプリケーションに限定されます。

脆性と機械加工性

ほとんどの先進セラミックスと同様に、SiCは非常に硬いですが、脆くもあります。鋭い衝撃による破損の可能性があり、成形には特殊なダイヤモンド研削技術が必要です。

この機械加工の難しさが、最終部品の最終コストと複雑さを増大させます。

目標に合わせた適切な選択

CVD SiCを指定するという決定は、究極の性能とコストとの間のエンジニアリング上のトレードオフです。

- 半導体製造におけるプロセス純度と安定性が主な焦点である場合:CVD SiCは、重要なプラズマおよび熱処理コンポーネントの業界標準であり、その性能はコストを正当化します。

- 精密光学部品の寸法安定性が主な焦点である場合:低熱膨張と高剛性の組み合わせにより、CVD SiCは高性能ミラーおよび光学構造に優れた選択肢となります。

- 一般的な摩耗または耐高温性が主な焦点である場合:CVD SiCの絶対的な純度と熱衝撃耐性が不可欠な要件でない限り、焼結SiCや他の工業用セラミックスのような安価な材料を最初に検討すべきです。

最終的に、バルクCVD SiCの選択は、世界で最も要求の厳しい技術アプリケーションにおいて、材料性能を変数として排除するための戦略的な決定です。

要約表:

| 適用分野 | 主要コンポーネント | 利用される主要特性 |

|---|---|---|

| 半導体プロセスチャンバー | エッチングリング、シャワーヘッド、E-チャック | 高純度、化学的不活性、耐プラズマ性 |

| 急速熱処理(RTP) | サポートリング、エッジリング | 熱衝撃耐性、寸法安定性 |

| 高性能光学部品 | ミラー、光学ベンチ | 低熱膨張、高剛性、滑らかな表面仕上げ |

高度な高温ソリューションで研究室の能力を向上させる準備はできていますか? KINTEKは、マッフル炉、チューブ炉、ロータリー炉、真空炉および雰囲気炉、CVD/PECVDシステムなど、お客様独自の実験ニーズに合わせて高性能炉をカスタマイズすることに特化しています。当社の強力な研究開発力と社内製造を活用し、要求の厳しいアプリケーションに対して正確で信頼性の高い結果を保証します。今すぐお問い合わせください。お客様のイノベーションの旅をどのようにサポートできるかについてご相談しましょう!

ビジュアルガイド

関連製品

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 915 MHz MPCVD ダイヤモンド マシン マイクロ波プラズマ化学気相蒸着システム原子炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン