プラズマ強化化学気相成長(PECVD)は、その核となる部分で、高度な電子機器や材料の製造における基盤技術です。その主な用途は集積回路を製造する半導体産業にありますが、その利用は太陽電池、光学レンズ、保護包装、さらには医療インプラントまで幅広く及んでいます。PECVDは、薄くて機能的な膜を基板上に成膜するのに優れています。

PECVDの真の価値は、他の方法よりも著しく低い温度で高品質な機能膜を成膜できることです。この一つの利点により、プラスチックや複雑なマイクロチップのような温度に敏感な材料をコーティングする能力が解き放たれ、現代のハイテク産業全体で不可欠なツールとなっています。

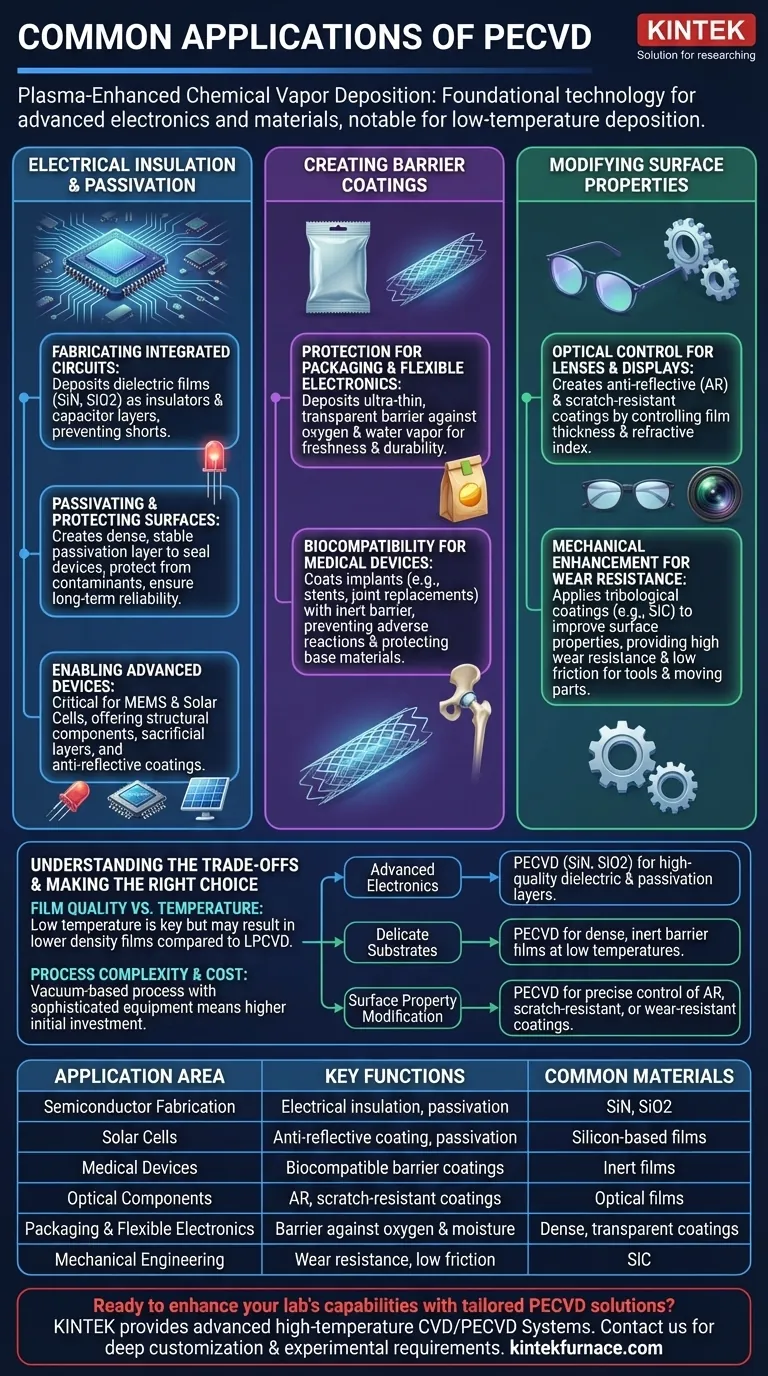

電気絶縁およびパッシベーションにおけるPECVDの役割

PECVDの最も主要な応用は、半導体デバイスの製造です。その低温特性は、現代のマイクロチップの複雑な多層構造を、以前に作成された層を損傷することなく構築するために不可欠です。

集積回路の製造

集積回路では、数え切れないほどのトランジスタとワイヤーが互いに積み重ねられています。PECVDは、最も一般的に窒化シリコン(SiN)および二酸化シリコン(SiO2)といった誘電体膜を成膜するために使用されます。

これらの膜は高性能な絶縁体として機能し、微細な導電層間の電気的「短絡」を防ぎます。また、基本的な電子部品であるコンデンサの製造にも使用されます。

表面のパッシベーションと保護

半導体表面は、その性能を低下させる可能性のある水分、イオン、その他の汚染物質に非常に敏感です。PECVDは、完成したデバイスの上に緻密で安定したパッシベーション層を成膜します。

この膜は、繊細な回路を密閉して保護し、長期的な信頼性と安定性を保証します。これは、高輝度LEDや太陽電池の製造においても重要なステップです。

MEMSやソーラーなどの高度なデバイスの実現

絶縁と保護の同じ原理は、他の高度な電子機器にとっても不可欠です。太陽電池では、PECVD膜はパッシベーション層と反射防止コーティングの両方として機能し、光吸収を最大化します。

微小電気機械システム(MEMS)では、これらの膜は構造部品として、後で除去される犠牲層として、またはパターンを定義するための硬質マスクとして機能することができます。

高性能バリアコーティングの作成

PECVDが緻密で不活性な膜を作成できる能力は、環境からの保護が最重要視される用途に最適です。

包装およびフレキシブルエレクトロニクスの保護

多くの材料、特にフレキシブルポリマーは、酸素や水蒸気に対して透過性があります。PECVDは、非常に薄い透明なバリアコーティングを成膜するために使用され、その保護特性を劇的に向上させます。

これは、現代の食品包装、例えば金属のような見た目のチップ袋で見られ、薄いPECVD層が製品を新鮮に保ちます。また、フレキシブル電子ディスプレイを環境劣化から保護するためにも不可欠です。

医療機器の生体適合性

デバイスが人体に埋め込まれる場合、生体適合性である必要があります。つまり、有害な反応を引き起こさないということです。PECVDは、ステントや人工関節などの医療用インプラントをコーティングするために使用されます。

成膜された膜は、体内の腐食環境からインプラントを保護し、同時に、インプラントの基材から体を保護する不活性バリアを作成します。

表面特性の変更

電気的およびバリア機能を超えて、PECVDは表面の機械的または光学的特性を根本的に変更するために使用されます。

レンズおよびディスプレイの光制御

膜の厚さと屈折率を正確に制御することにより、PECVDは高性能な光学コーティングを作成できます。最も一般的な用途は、眼鏡、カメラレンズ、ソーラーパネルの反射防止(AR)コーティングです。

また、プラスチックレンズやその他の光学部品に硬い傷防止コーティングを成膜するためにも使用され、耐久性を大幅に向上させます。

耐摩耗性のための機械的強化

機械工学では、PECVDは摩擦下での表面特性を向上させるために設計されたトライボロジーコーティングを適用するために使用されます。

炭化ケイ素(SiC)などのこれらの硬質コーティングは、優れた耐摩耗性と低摩擦係数を提供し、可動部品や工具の寿命を延ばします。

PECVDのトレードオフを理解する

PECVDは非常に汎用性が高い一方で、すべての薄膜用途に最適な選択肢ではありません。その限界を理解することは、効果的に使用するために重要です。

膜の品質 vs. 成膜温度

PECVDの主な利点は、処理温度が低いことです。しかし、これにはコストがかかります。低温で成膜された膜は、低圧CVD(LPCVD)などの高温プロセスで得られた膜と比較して、密度が低く、水素含有量が高くなる可能性があります。最高の膜純度と密度が求められる用途では、基板が許容できる場合、より高温の方法が必要になることがあります。

プロセスの複雑さとコスト

PECVDは、プラズマを生成し、反応性ガスを処理するために高度な装置を必要とする真空ベースのプロセスです。これにより、初期設備投資と運用上の複雑さが大気圧技術よりも高くなります。高品質が不可欠ではない頑丈な基板上の単純なコーティングの場合、他の方法がより費用対効果が高いかもしれません。

目的に合った適切な選択をする

最適な成膜方法は、特定の用途と基板の要件に完全に依存します。

- 高度な電子機器に重点を置く場合: PECVDは、敏感な半導体ウェハー上にSiNやSiO2のような高品質の誘電体およびパッシベーション層を成膜するための業界標準です。

- デリケートな基板の保護に重点を置く場合: 低温で緻密で不活性なバリア膜を作成する独自の能力を持つPECVDを使用してください。これにより、ポリマー、包装、医療機器に最適です。

- 表面特性の変更に重点を置く場合: PECVDは、光学および機械用途の反射防止、傷防止、または耐摩耗性コーティングを作成するための精密な制御を提供します。

最終的に、PECVDの価値は、熱損傷を引き起こすことなく、多種多様な材料上に機能的な表面を設計する独自の能力にあります。

まとめ表:

| 応用分野 | 主な機能 | 成膜される一般的な材料 |

|---|---|---|

| 半導体製造 | 電気絶縁、パッシベーション | 窒化シリコン(SiN)、二酸化シリコン(SiO2) |

| 太陽電池 | 反射防止コーティング、パッシベーション | シリコン系膜 |

| 医療機器 | 生体適合性バリアコーティング | インプラント用不活性膜 |

| 光学部品 | 反射防止、傷防止コーティング | 屈折率が制御された光学膜 |

| 包装およびフレキシブルエレクトロニクス | 酸素と水分に対するバリア | 緻密で透明なコーティング |

| 機械工学 | 耐摩耗性、低摩擦 | 炭化ケイ素(SiC) |

カスタマイズされたPECVDソリューションでラボの能力を強化する準備はできていますか? 優れたR&Dと社内製造を活用し、KINTEKは多様な研究所に、専門のCVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、半導体、太陽エネルギー、医療機器などの用途におけるお客様独自の実験要件を正確に満たします。今すぐお問い合わせいただき、お客様の革新と効率目標をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉