PECVDの文脈において、容量結合プラズマと誘導結合プラズマの主な違いは、プロセスガスにエネルギーが供給される方法にあります。容量結合プラズマ(CCP)は、コンデンサのように、2つの内部電極間に生成される電界を使用します。それに対し、誘導結合プラズマ(ICP)は、外部コイルによって生成される磁界を使用して、変圧器と同様にガス内に電流を誘導します。

CCPとICPの選択は、単純さと性能の間の基本的なトレードオフです。CCPはよりシンプルで一般的な設計を提供しますが、ICPはより高密度で純粋なプラズマを提供し、より高品質な膜とより速い成膜速度を可能にします。

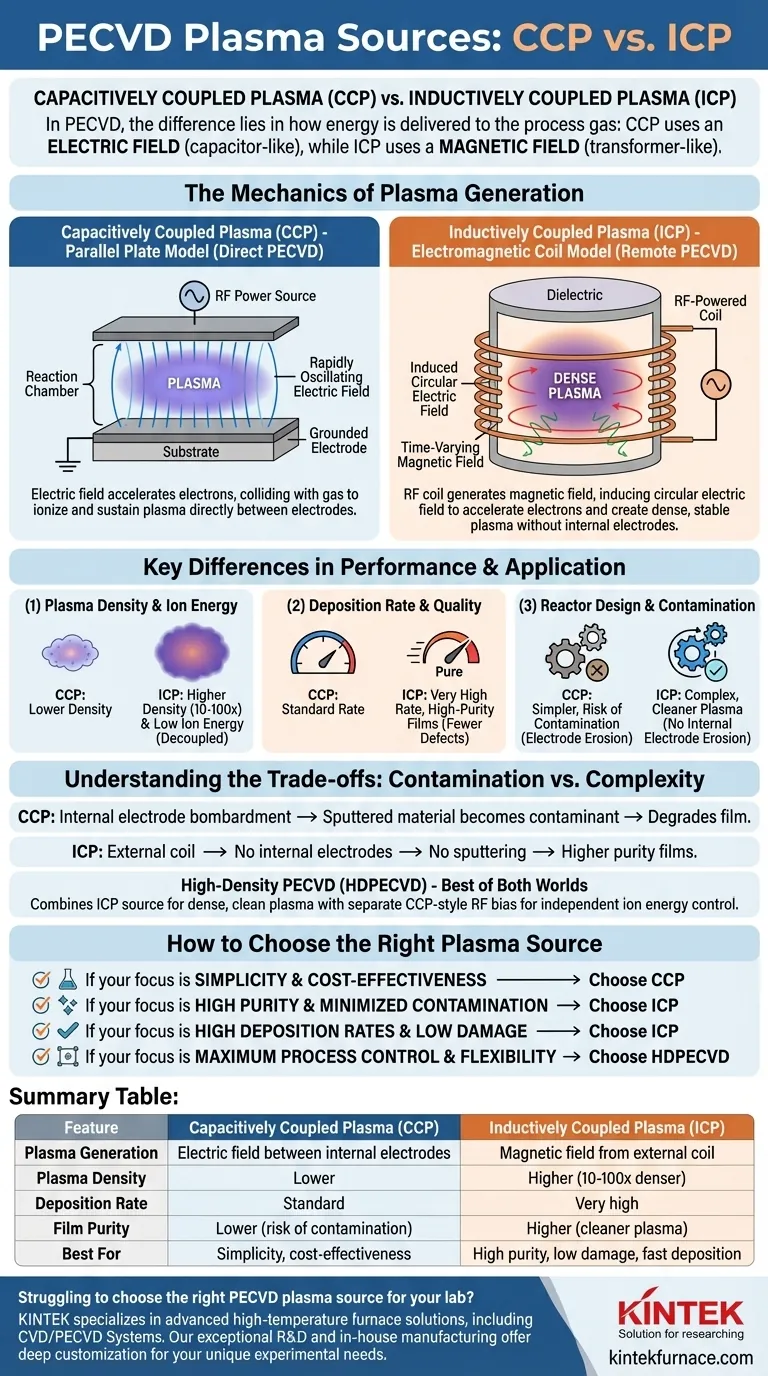

プラズマ生成のメカニズム

適切な方法を選択するには、まずそれぞれがガスをプラズマ状態に励起する方法を理解する必要があります。このメカニズムは、結果として得られる膜の特性に直接影響します。

容量結合プラズマ(CCP):平行平板モデル

CCPリアクターは、PECVDにおいて最も一般的な設計であり、しばしば直接PECVDシステムと呼ばれます。これは、反応室内の2つの平行な金属板、すなわち電極を使用して動作します。

一方の電極は接地され、もう一方は高周波(RF)電源に接続されます。これにより、プレート間に急速に振動する電界が生成されます。

この電界がガス中の自由電子を加速し、それらがガス分子に衝突してイオン化を引き起こし、基板が置かれている電極間のプラズマを直接開始および維持します。

誘導結合プラズマ(ICP):電磁コイルモデル

ICPリアクターは通常、チャンバーの誘電体(非導電性)部分の周りに巻かれたRF駆動コイルを備えています。この設計は、電源がチャンバー外部にあるため、しばしばリモートPECVDシステムと呼ばれます。

コイルを流れるRF電流は、時間的に変化する磁界を生成します。この磁界は、チャンバー内に円形の電界を誘導します。

この誘導された電界が電子を加速し、内部電極なしで非常に高密度で安定したプラズマを生成します。

性能と応用の主な違い

CCPとICPシステムの構造的な違いは、性能に大きな違いをもたらし、それぞれが異なる目的に適しています。

プラズマ密度とイオンエネルギー

ICPは、CCPよりも著しく高密度なプラズマ(10倍から100倍高密度)を生成します。これは、成膜プロセスに利用できるイオン、電子、反応性化学種の数がはるかに多いことを意味します。

重要なことに、ICPはこの高密度プラズマを低いイオンエネルギーで生成できます。これにより、プラズマ密度と基板に衝突するイオンのエネルギーが分離され、大きな利点となります。

成膜速度と品質

ICPシステムにおける反応性種の濃度が高いことは、非常に高い成膜速度を可能にし、太陽電池製造などの大量生産環境に理想的です。

電極がチャンバー外部にあるため、ICPシステムはよりクリーンなプラズマを生成します。その結果、欠陥が少なく、より高純度な膜が得られます。

リアクター設計と汚染

CCPシステムは機械的にシンプルで一般的です。しかし、内部の電力供給される電極はプラズマと直接接触しています。

ICPシステムはより複雑ですが、その外部コイル設計は電源とプラズマを物理的に分離します。

トレードオフの理解

これら2つの方法間の最も重要なトレードオフは、汚染と複雑さのバランスです。

CCPにおける汚染の問題

CCPシステムでは、プラズマからのイオンが電力供給される電極に向かって加速されます。この衝突により、電極自体がスパッタリング(侵食)される可能性があります。

このスパッタされた物質は汚染物質となり、成長中の膜に取り込まれ、その電気的または光学的特性を劣化させる可能性があります。

ICPの「クリーンな」プラズマの利点

ICPのエネルギー源は外部コイルであるため、侵食される内部電極がありません。

電極スパッタリングのこの完全な排除が、ICPが高純度な膜を生成することで知られている主な理由であり、汚染制御が重要視される場合に好まれる方法です。

高密度PECVD(HDPECVD):両方の長所を兼ね備える

高密度プラズマPECVD(HDPECVD)として知られる先進的なシステムは、両方の技術を組み合わせることがよくあります。高密度でクリーンなプラズマを高速成膜のために生成するためにICPソースを使用します。同時に、CCPのような構成を用いて基板ホルダーに個別のRFバイアスを印加し、膜に衝突するイオンのエネルギーを独立して制御することで、プロセスの制御を最大限に高めます。

適切なプラズマ源の選択方法

あなたの選択は、膜品質、スループット、コストに関して、プロジェクトの特定の優先順位に完全に依存します。

- 主な焦点が一般的な用途における単純さと費用対効果である場合: CCPは確立された、分かりやすい、最も一般的な選択肢です。

- 主な焦点が高膜純度と汚染の最小化である場合: ICPは、その外部の非接触電極設計により、優れた選択肢です。

- 主な焦点が高成膜速度と低い基板損傷を両立させる場合: ICPの高密度・低イオンエネルギープラズマは、効率的な大量生産に最適です。

- 主な焦点が最大のプロセス制御と性能である場合: ICPソースとCCPスタイルのバイアスを組み合わせたハイブリッドHDPECVDシステムが、最大の柔軟性を提供します。

最終的に、プラズマ生成メカニズムを理解することが、堆積材料の根本的な特性を制御できるようにします。

要約表:

| 特徴 | 容量結合プラズマ(CCP) | 誘導結合プラズマ(ICP) |

|---|---|---|

| プラズマ生成 | 内部電極間の電界 | 外部コイルからの磁界 |

| プラズマ密度 | 低い | 高い(10~100倍高密度) |

| 成膜速度 | 標準的 | 非常に高い |

| 膜純度 | 低い(汚染リスクあり) | 高い(よりクリーンなプラズマ) |

| 最適用途 | 単純さ、費用対効果 | 高純度、低損傷、高速成膜 |

ラボの適切なPECVDプラズマ源の選択に苦労していませんか? KINTEKは、CVD/PECVDシステムを含む高度な高温炉ソリューションを専門としています。優れたR&Dと社内製造を活用し、CCPの単純さを必要とする場合でも、優れた膜品質とより速い成膜速度のためのICPの高性能な利点を必要とする場合でも、お客様固有の実験的ニーズに正確に適合する深いカスタマイズを提供します。卓越した研究開発成果と生産結果について、当社のテーラーメイドソリューションがどのように役立つかをご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン