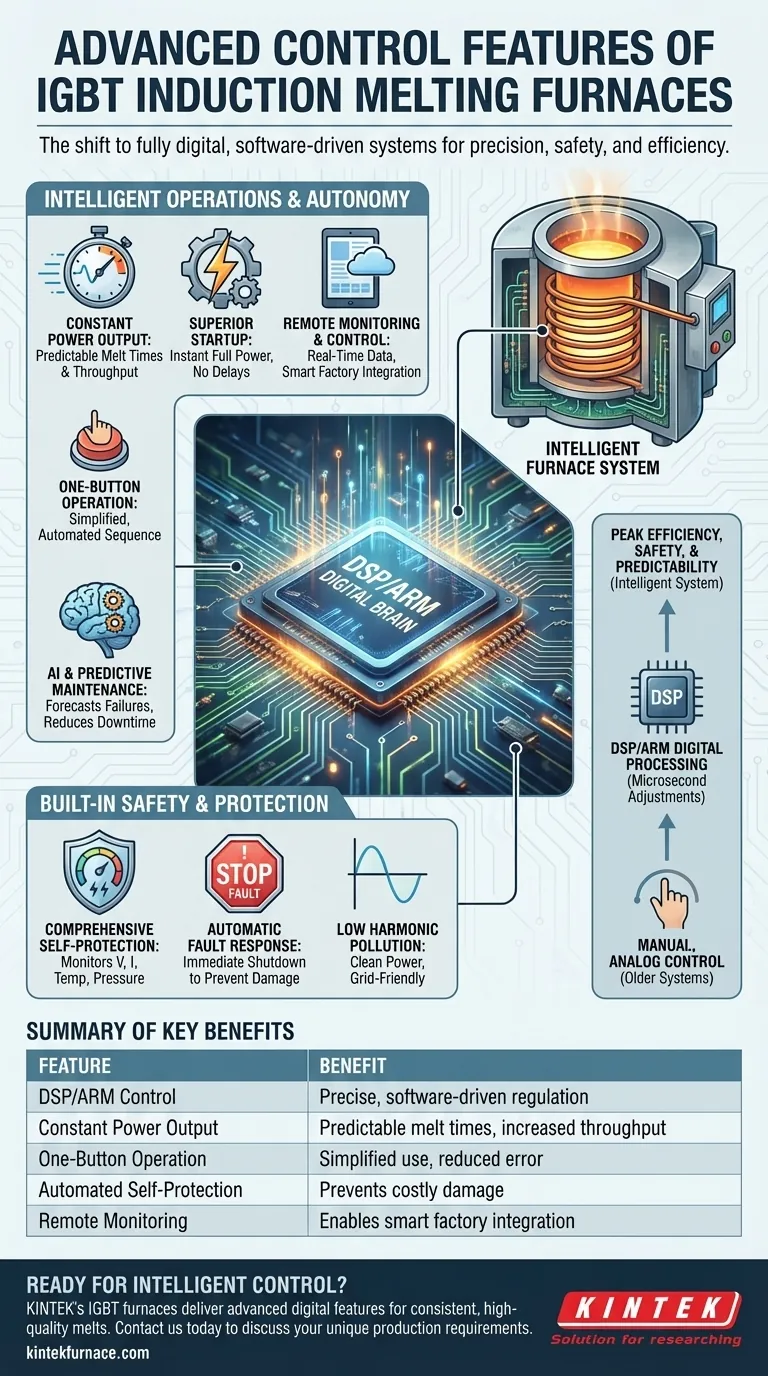

その核となるIGBT誘導溶解炉は、完全にデジタル化されたソフトウェア駆動システムを通じて高度な制御を提供します。これは通常、DSPまたはARMプロセッサによって管理され、精密な電力調整、条件に関わらず一定の電力出力、および一連の自動自己保護機能を可能にします。これらの機能は、遠隔監視と制御のための最新の通信インターフェースによって強化されています。

主な進歩は、手動で調整する加熱装置から、インテリジェントな自己調整システムへの移行です。このデジタル頭脳により、炉は最小限のオペレーター介入で最高の効率、安全性、予測可能性で動作し、溶解時間、エネルギーコスト、および機器の寿命に直接影響を与えます。

制御の核心:デジタル頭脳

現代のIGBT炉の決定的な特徴は、古いアナログベースの制御方法からの脱却です。このデジタル基盤により、以前は達成できなかったレベルの精度と自動化が可能になります。

DSP/ARMベースのデジタル処理

炉の中心には、高速なデジタル信号プロセッサ(DSP)またはARMベースの組み込みコントローラがあります。これがシステムの頭脳として機能します。

単純なアナログ回路に頼るのではなく、このプロセッサは洗練されたソフトウェアアルゴリズムを実行します。これは、電気的パラメータを常に監視し、最新の自動車のエンジン制御ユニット(ECU)のように、最適な性能を維持するためにマイクロ秒単位で調整を行います。

定電力出力

重要な制御機能は、溶解プロセス全体を通じて定電力出力を維持する能力です。

古いシステムでは、炉の内張りが摩耗したり、金属の物理的状態が変化したりすると、電力が変動する可能性がありました。IGBTシステムのデジタルコントローラは、これらの変化を自動的に補償し、一貫したエネルギー供給を保証します。これにより、特にステンレス鋼、銅、アルミニウムなどの材料において、非常に予測可能な溶解時間と生産性の向上が実現します。

優れた起動性能

IGBTコントローラによって管理される直列共振回路設計は、優れた起動性能を提供します。

これにより、古いSCR(サイリスタ)炉で一般的だった起動時の困難が解消されます。炉はほぼ瞬時に全出力を達成でき、各サイクル開始時の無駄な時間とエネルギーを削減します。

インテリジェントな操作とシステムの自律性

高度な制御は、金属溶解を超えて、オペレーターが機械とどのように対話するか、そして炉がより広範な施設にどのように統合されるかを含みます。

リアルタイム監視と遠隔制御

豊富な通信インターフェースを備えたこれらの炉は、最新の工場向けに構築されています。これにより、完全な遠隔制御とリアルタイムデータ監視が可能になります。

オペレーターは、中央制御室やモバイルデバイスから溶解の進行状況、エネルギー消費量、システムステータスを追跡できます。このデータは、プロセス最適化や、炉をより大規模な製造実行システム(MES)に統合するために非常に貴重です。

簡素化された「ワンボタン」操作

内部制御システムの複雑さにより、オペレーターにとっては根本的な簡素化が可能です。多くの機能が自動化されており、「ワンボタン」での起動と操作シーケンスが可能です。

システムは、電力の立ち上げ、温度保持、および故障監視を自動的に管理します。これにより、高度に専門化されたオペレーターの必要性が減り、ヒューマンエラーの可能性が最小限に抑えられます。

未来:AIと予知保全

最も先進的なシステムは、人工知能(AI)と機械学習を統合しています。

過去の性能データを分析することで、炉は部品が故障する可能性のある時期を予測し始めることができます。これにより予知保全が可能になり、重大な故障が発生する前にサービスをスケジュールできるため、計画外のダウンタイムや壊滅的な損傷を劇的に削減できます。

組み込みの安全性と保護メカニズム

高度な制御システムの主要な役割は、機器とそれを操作する人員を保護することです。それは常に監視する用心深い監督者として機能します。

包括的な自己保護

炉のコントローラは、電圧、電流、水温、水圧など、幅広いパラメータを常に監視しています。過電圧、過電流、欠相などの事象に対して完璧な自己保護機能を備えています。

自動故障対応

システムが問題を検出した場合、アラームを鳴らすだけでなく、即座に是正措置を講じます。

たとえば、冷却水の問題を検出した場合、IGBTモジュールと誘導コイルの過熱や故障を防ぐために自動的に電源を遮断できます。この積極的な対応は、高価な損傷を防ぐために不可欠です。

低高調波汚染

IGBT電力制御トポロジーの重要な利点は、その最小限の高調波汚染です。

古い電源とは異なり、工場の電力網を歪ませません。これにより、他の敏感な電子機器への干渉を防ぎ、力率の悪さによる電力会社からの潜在的なペナルティを回避するのに役立ちます。

あなたの運用に最適な選択をする

これらの機能を理解することで、テクノロジーを特定の生産目標に合わせることができます。

- 生産性と効率を最優先する場合: 定電力出力と高速起動機能により、最も予測可能で迅速な溶解サイクルが保証されます。

- プロセスの一貫性を最優先する場合: 精密なデジタル制御により安定したパラメータが維持され、バッチごとに非常に再現性の高い冶金品質が得られます。

- 近代化とデータ統合を最優先する場合: 遠隔監視とAI対応により、炉はスマートファクトリー環境における主要なデータ生成資産となります。

- 安全性と信頼性を最優先する場合: 広範で自動化された自己保護および故障対応システムは、機器と人員の両方にとって比類のない安全策を提供します。

最終的に、これらの高度な制御機能は、炉を単純な溶解ツールから、運用全体にとってインテリジェントな自己調整資産へと変革します。

概要表:

| 機能 | 主な利点 |

|---|---|

| DSP/ARMデジタル制御 | 精密なソフトウェア駆動の電力調整 |

| 定電力出力 | 予測可能な溶解時間と生産性の向上 |

| ワンボタン操作 | 使用の簡素化とオペレーターエラーの削減 |

| 自動自己保護 | 故障による高価な損傷を防止 |

| 遠隔監視&制御 | スマートファクトリーシステムへの統合を可能に |

インテリジェントな制御で金属溶解作業を変革する準備はできていますか?

KINTEKのIGBT誘導溶解炉は、当社の卓越した研究開発と社内製造を活用し、上記の高度なデジタル機能を提供します。当社のソリューションは、ステンレス鋼、銅、アルミニウムなどの材料の一貫した高品質な溶解に必要な精密な制御、効率、信頼性を提供します。

今すぐKINTEKにお問い合わせください。当社の高度な炉技術と深いカスタマイズ能力が、お客様独自の生産要件をどのように正確に満たすことができるかについてご相談ください。

ビジュアルガイド