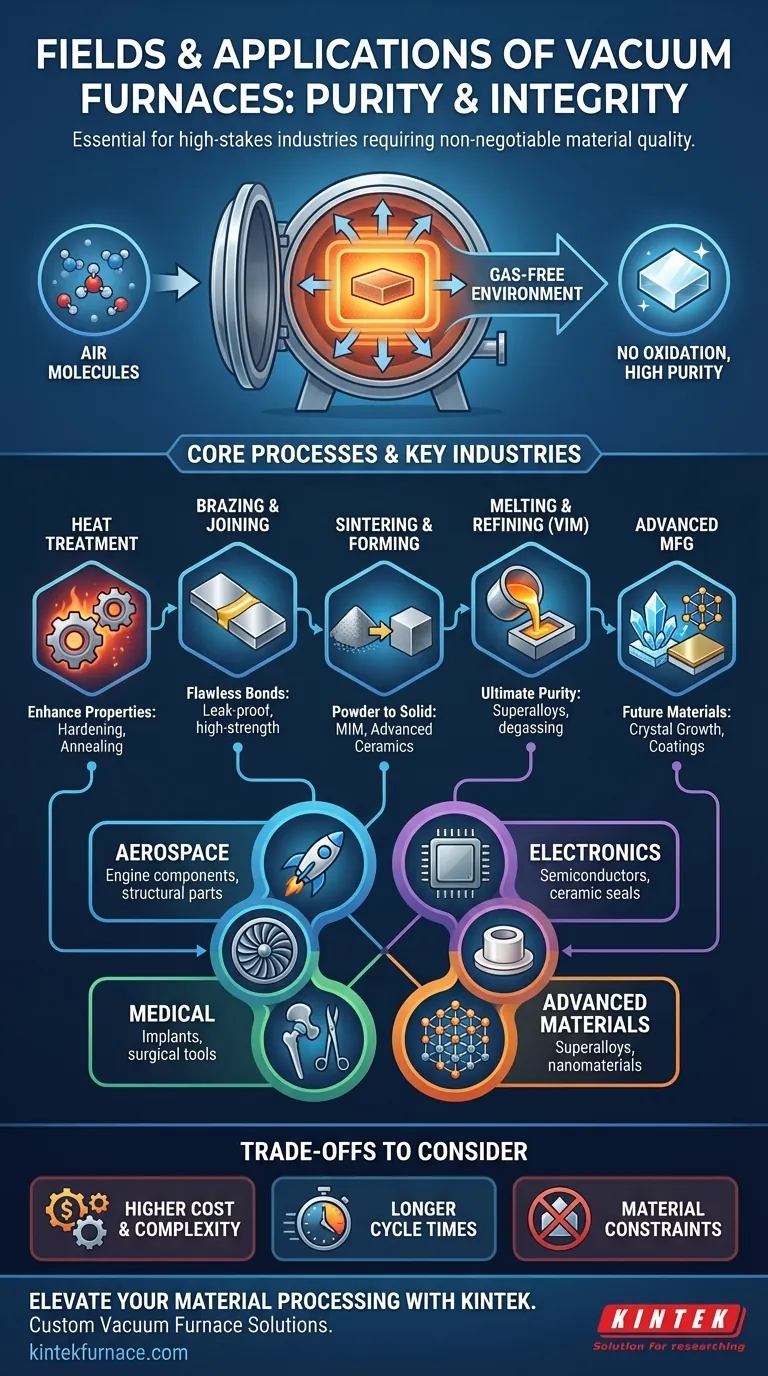

本質的に、真空炉は材料の純度と構造的完全性が不可欠なあらゆる場所で使用されます。これらは、航空宇宙、エレクトロニクス、医療製造、先端材料研究などの重要な分野における必須ツールです。これらの産業は、真空炉に依存して、熱処理、ろう付け、焼結などの重要な熱プロセスを、汚染を防ぎ、優れた部品の製造を可能にする制御されたガスフリーの環境で実行します。

真空炉の根本的な価値は、提供する熱だけでなく、除去する雰囲気にもあります。酸素などの反応性ガスを除去することで、酸化と汚染を防ぎ、従来の炉では製造不可能な、非常に純粋で強く、信頼性の高い材料の製造を可能にします。

なぜ真空を使用するのか?根本的な利点

真空炉の決定的な特徴は、加熱プロセス前またはプロセス中に加熱室から空気やその他のガスを排気する能力です。この一見単純なステップが、計り知れない利益をもたらします。

酸化と汚染の防止

ほとんどの材料、特に金属は、高温で酸素と反応します。この反応は酸化として知られ、材料の表面に脆い望ましくない層を形成します。

真空環境は、ほぼすべての酸素を除去し、部品が炉から清浄で明るく、スケールのない状態で取り出されることを保証します。これは、完璧な表面仕上げを必要とする部品や、ろう付けやコーティングなどのさらなる処理を受ける部品にとって不可欠です。

高純度の達成

真空は、材料内部に閉じ込められたり溶解したりしたガスを除去することもできます。これは脱ガスと呼ばれるプロセスです。

さらに、金属溶融物から低融点の揮発性不純物を沸騰させて除去することもできます。この精製能力は、航空宇宙エンジンの部品や医療用インプラントに必要な高純度合金を製造するために不可欠です。

産業界全体の主要なアプリケーション

真空炉の制御された環境は、現代の技術の中心となるいくつかの主要な製造プロセスを可能にします。

熱処理:材料特性の向上

熱処理は、材料の内部構造を変化させ、硬度、強度、耐久性などの機械的特性を向上させます。

- アニーリング(焼なまし):このプロセスは、材料を加熱し、ゆっくりと冷却して内部応力を緩和し、軟化させ、延性を改善します。真空は表面の変色を防ぎます。

- 焼入れ・焼戻し:鋼や他の合金に使用され、硬く耐摩耗性の高い構造を作り出します。真空は均一な加熱を保証し、脱炭(表面からの炭素の損失)を防ぎます。

- 真空浸炭:これは、鋼部品の表面に高温で炭素を拡散させて、硬い外層を作りながら柔らかい芯を維持する表面硬化プロセスです。真空により炭素深さの正確な制御が可能になります。

ろう付けと接合:完璧な結合の作成

ろう付けは、ろう材を溶融させて接合部に流し込むことにより、2つ以上の金属部品を接合するプロセスです。

真空ろう付けは、高強度で漏れのない接合部のためのゴールドスタンダードです。真空は表面酸化物を除去し、ろう付け合金が完全に濡れて流れ込むことを可能にし、多くの場合、母材と同じくらい強い結合を形成します。これは、航空宇宙部品や電子デバイスのセラミックと金属のシーリングに不可欠です。

焼結と成形:粉末から固体へ

焼結は、材料を液化するまで溶融させずに、熱と圧力によって材料の固形塊を緻密化し、成形するプロセスです。

- 粉末冶金:真空焼結は、自動車、工具、金型、および産業用途向けに、金属粉末を緻密で高強度の部品に融合させるために使用されます。

- 金属射出成形 (MIM):「グリーン」部品が成形された後、真空炉で脱脂プロセスを受けてポリマーバインダーを除去し、その後焼結によって最終的な緻密な金属部品を作成します。

- 先進セラミックス:真空炉は、エレクトロニクスやハイテク産業で使用される優れた熱的および電気的特性を持つ先進セラミックスを製造します。

溶融と精製:究極の純度の達成

真空誘導溶解 (VIM) 炉は、クリーンで制御された環境で金属および合金を溶融し、鋳造するために使用されます。

このプロセスは、ジェットエンジンのタービンブレード、医療用インプラント、さらには高級ジュエリー用の高純度超合金を製造するために不可欠です。真空は空気との反応を防ぎ、溶融金属からガス状不純物を除去するのに役立ちます。

高度な製造:未来を築く

真空炉は、次世代の材料と部品を製造するために不可欠です。

- 結晶成長:超高純度環境は、半導体や光学部品に使用される大型の単結晶を成長させるために必要です。

- 成膜コーティング (CVD & PVD):多くの場合、専用チャンバーで行われますが、真空炉の原理は、薄くて硬い、または機能的なコーティングを表面に適用するために使用されます。

- 新素材:研究者は、超電導体やナノ材料などの新規材料を合成するために真空炉を使用します。これらの材料では、ごくわずかな不純物でも望ましい特性を変化させる可能性があります。

トレードオフの理解

強力である一方で、真空炉は万能の解決策ではありません。その利点には明確なトレードオフが伴います。

コストと複雑さ

真空システムは、大気圧のシステムよりも購入、運用、および保守に固有の費用がかかります。堅牢なチャンバー、高出力の真空ポンプ、洗練された制御システムが必要です。

長いサイクル時間

チャンバーを目的の真空レベルまで排気するのに必要な時間と、制御されたバックフィルおよび冷却サイクルが必要なため、従来の炉と比較して、全体的なプロセス時間が長くなることがよくあります。

材料の制約

すべての材料が高真空処理に適しているわけではありません。蒸気圧の高い材料は過度に「ガス放出」し、炉を汚染したり、深い真空を維持することを困難にしたりする可能性があります。

目標に応じた適切な選択

適切な熱プロセスを選択することは、最終目標に完全に依存します。

- 機械的強度と性能を最優先する場合:真空熱処理(焼入れ、焼なまし)と真空ろう付けは、堅牢で信頼性の高い部品を作成するための主要なプロセスです。

- 材料の純度と組成を最優先する場合:真空誘導溶解、脱ガス、および結晶成長は、航空宇宙、エレクトロニクス、および高純度合金の用途に不可欠です。

- 粉末から固体部品を作成することを最優先する場合:真空焼結と脱脂は、粉末冶金、MIM、および先進セラミックスの定番の方法です。

これらの主要なアプリケーションを理解することで、材料工学の目標を達成するために必要な正確な熱プロセスを選択できます。

まとめ表:

| 分野 | 一般的な用途 | 主要なプロセス |

|---|---|---|

| 航空宇宙 | エンジン部品、構造部品 | 熱処理、ろう付け、溶融 |

| エレクトロニクス | 半導体デバイス、セラミックシール | 焼結、結晶成長、ろう付け |

| 医療 | インプラント、手術器具 | 脱ガス、溶融、熱処理 |

| 先端材料 | 超合金、セラミックス、ナノ材料 | 焼結、精製、合成 |

精密な材料加工であなたの技術を次のレベルへ引き上げませんか? KINTEKは、真空・雰囲気炉やCVD/PECVDシステムを含む先進的な高温炉ソリューションを専門としています。卓越したR&Dと社内製造を活用し、航空宇宙、エレクトロニクス、医療、研究分野におけるお客様独自の実験ニーズに合わせて深くカスタマイズされたソリューションを提供しています。今すぐお問い合わせいただき、当社のオーダーメイドの真空炉ソリューションがお客様のアプリケーションの純度、強度、信頼性をどのように向上させることができるかについてご相談ください!

ビジュアルガイド